Режим фрезерования. Режимы резания, расчет режимов резания, нормативы режимов резания, режимы резания при фрезеровании

ВЫБОР РЕЖИМА РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ

§ 78. УСЛОВИЯ, ОПРЕДЕЛЯЮЩИЕ ВЫБОР РЕЖИМА РЕЗАНИЯ

Понятие о наивыгоднейшем режиме резания

Наивыгоднейшим следует считать такой режим резания при работе на фрезерном станке, при котором наиболее удачно сочетаются скорость резания, подача и глубина срезаемого слоя, обеспечивающие в данных конкретных условиях (т. е. с учетом

наилучшего использования режущих свойств инструмента, скоростных и мощностных возможностей станка) наибольшую производительность труда и наименьшую стоимость операции при соблюдении заданных технических условий в отношении точности и чистоты обработки.

Научно-исследовательским институтом труда Государственного комитета Совета Министров СССР по вопросам труда и заработной платы разработаны при участии крупнейших отечественных ученых с учетом практического применения в производственных условиях режимы резания при фрезеровании инструментами из быстрорежущей стали и твердых сплавов. Они могут служить в качестве исходных данных при назначении скоростей резания и минутных подач.

Эти нормативы имеются на каждом заводе и служат руководящим материалом для разработки технологического процесса и составления операционных карт, подобно приведенной на стр. 204-205. Однако приведенные в них скорости резания и минутные подачи не являются предельными и в ряде случаев могут перекрываться фрезеровщиками, если применять более производительные инструменты или работать на более мощных и жестких станках.

С другой стороны, молодые, т. е. начинающие и не имеющие достаточного опыта, фрезеровщики не всегда могут работать на предельных режимах резания, поэтому для них предусмотрены в «Справочнике молодого фрезеровщика» менее жесткие режимы резания, начиная с которых, необходимо, по мере повышения квалификации, переходить к более жестким.

Чтобы самому внедрять новые режимы, надо знать порядок и последовательность установления режимов фрезерования.

Материал режущей части фрезы

Решающим фактором, определяющим уровень режима резания, является материал режущей части фрезы. Как упоминалось выше, применение фрез с пластинками из твердого сплава позволяет работать на больших скоростях резания и больших подачах по сравнению с фрезами из быстрорежущей стали; как увидим далее, твердосплавные фрезы дают возможность повышения производительности в два-три раза против быстрорежущих. Поэтому твердосплавные фрезы целесообразно применять почти на всех видах фрезерной обработки; препятствием к их применению может явиться недостаточная мощность оборудования или специфические свойства материала обрабатываемой заготовки.

Однако в ряде случаев применение для режущей части фрез углеродистых, легированных инструментальных и быстрорежущих сталей является рациональным, особенно когда чистота обработанной поверхности и точность полученной поверхности детали имеют большее значение, чем скорость выполнения работы.

Геометрические параметры режущей части

Не менее важным фактором, влияющим на выбор режимов резания, являются геометрические параметры режущей части фрезы (режущих углов, размеров и формы зуба), что часто называют геометрией фрезы

. Ранее, в § 7, рассмотрены значение и влияние каждого из элементов геометрии зуба фрезы в процессе резания; здесь же рассмотрим рекомендуемые геометрические параметры режущей части фрез из быстрорежущей стали Р18 и с пластинками твердого сплава.

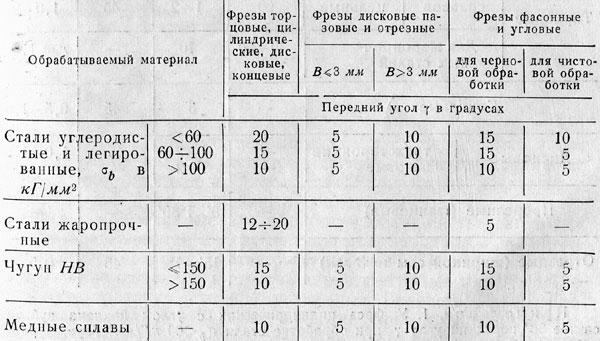

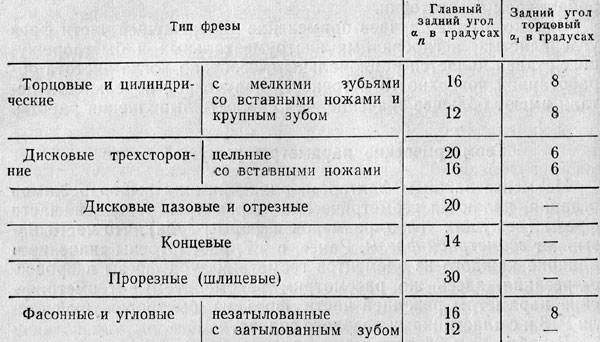

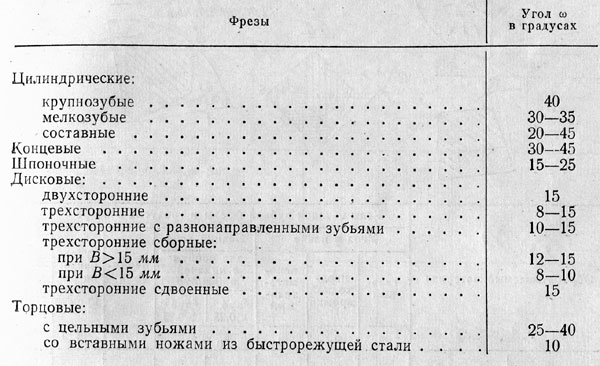

В табл. 35 и 36 приведены рекомендуемые значения геометрических параметров цилиндрических, торцовых, дисковых, отрезных, концевых и фасонных фрез из быстрорежущей стали.

Таблица 35

Геометрические параметры режущей части фрез из быстрорежущей стали Р18

I. Передние углы

II. Задние углы

III. Углы в плане и переходной кромки

Примечания. 1. У фрез цилиндрических с углом наклона зубьев свыше 30° передний угол γ при обработке стали σ b меньше 60 кГ/мм

2 берется равным 15°.

2. У фасонных фрез с передним углом у больше 0° необходима коррекция контура при обработке точных профилей.

3. При обработке жаропрочных сталей торцовыми фрезами брать верхние значения передних углов, концевыми и цилиндрическими - нижние и средние.

4. На задней поверхности фрез при заточке оставлять круглошлифованную ленточку шириной не более 0,1 мм

. Зубья у фрез шлицевых (прорезных) и отрезных (круглых пил) затачиваются без оставления ленточки.

В табл. 37 - 40 приведены рекомендуемые значения передних и задних углов, главного, вспомогательного и переходного углов в плане, углов наклона режущей кромки и винтовых канавок, радиуса при вершине торцовых, цилиндрических, концевых и дисковых фрез с твердосплавными пластинами.

Фрезы, применяемые для обработки большинства заготовок, обычно поставляются инструментальными заводами с геометрическими параметрами, соответствующими ГОСТ, и фрезеровщику в отличие от токаря и строгальщика, почти невозможно изменять путем заточки режущие углы фрез. Вследствие этого приведенные в табл. 35 - 40 геометрические параметры режущей части фрез помогут фрезеровщику правильно выбрать соответствующую данной обработке фрезу из имеющихся в инсрументальной кладовой учебного и производственного цеха стандартных фрез. Однако основное назначение этих таблиц заключается в рекомендациях в том случае, если фрезеровщик захочет сам заказать инструментальному отделу стандартные или специальные фрезы с оптимальными для данной обработки геометрическими параметрами.

Таблица 37

Геометрические параметры режущей части торцовых фрез с пластинками из твердого сплава

Примечание . Малые углы в плане φ = 15 - 30° следует применять, при обработке на жестких станках для черновых проходов с малыми глубинами резания или чистовых проходов с невысокими требованиями чистоты и точности к обработанной поверхности.

Таблица 38

Геометрические параметры режущей части цилиндрических фрез с винтовыми пластинками из твердого сплава

Примечание . На задней поверхности зуба вдоль режущей кромки допускается ленточка шириной не более 0,1 мм .

Таблица 39

Геометрические параметры режущей части концевых фрез с пластинками из твердого сплава при обработке конструкционных углеродистых и легированных сталей

* При малой жесткости системы станок - приспособление - инструмент - деталь и при больших сечениях стружки (В

больше D

; t

больше 0,5D

), а также при работе с низкими скоростями резания при недостаточном числе оборотов шпинделя (v

меньше 100 м/мин

) передний угол γ назначается положительным + от 0 до +8°.

** Большие значения для мягких сталей, меньшие - для твердых сталей.

Ширина и глубина фрезерования

Ширина фрезерования

задается в чертеже детали. В случае обработки нескольких заготовок, закрепленных параллельно в одном зажимном приспособлении, ширина фрезерования равна ширине всех заготовок. В случае обработки наборами фрез ширина фрезерования равна суммарной ширине всех сопряженных поверхностей.

Глубина фрезерования

(глубина резания, толщина срезаемого слоя) дается как расстояние между обрабатываемой и обработанной поверхностями. В целях сокращения времени на обработку рекомендуется выполнять фрезерование в один проход. При повышенных требованиях к точности и чистоте обработанной поверхности фрезерование ведется в два перехода - черновой и чистовой. В отдельных случаях, при снятии больших припусков или при фрезеровании на станках с недостаточной мощностью, возможна обработка в два черновых прохода.

Таблица 40

Геометрические параметры режущей части дисковых фрез с пластинками из твердого сплава

При фрезеровании стальных поковок, стальных и чугунных отливок, покрытых окалиной, литейной коркой или загрязненных формовочным песком, глубина фрезерования должна быть больше толщины загрязненного слоя, чтобы зубья фрезы не оставляли на обработанной поверхности черновин, так как скольжение по корке отрицательно действует на фрезу, ускоряя износ режущей кромки.

Для наиболее часто встречающихся случаев фрезерования рекомендуется черновую обработку производить по стали с глубиной резания 3-5 мм

, а по стальному и чугунному литью - с глубиной резания 5-7 мм

. Для чистового фрезерования берут глубину резания 0,5-1,0 мм

.

Диаметр фрезы

Диаметр фрезы выбирают в основном в зависимости от ширины фрезерования В и глубины резания t . В табл. 41 приведены данные для выбора цилиндрических фрез, в табл. 42 - торцовых фрез и в табл. 43 - дисковых фрез.

* Применять сборные составные фрезы по ГОСТ 1979-52.

Рассмотрим влияние диаметра фрезы на производительность фрезерования.

Диаметр цилиндрической фрезы влияет на толщину среза

: чем больше диаметр фрезы D

тем тоньше получается срез; при одной и той же подаче s

зуб и глубине фрезерования t

.

На рис. 327 показан срез, получающийся при одинаковых глубине фрезерования t

и подаче s

зуб, но при разных диаметрах фрез. Срез, получающийся при большем диаметре фрезы (рис. 327, а), имеет меньшую толщину, чем срез при меньшем; диаметре фрезы (рис. 327, б).

Так как удельное давление возрастает с уменьшением толщины срезаемого слоя а

наиб (см. табл. 38), выгоднее работать с более толстыми срезами, т. е. при прочих равных условиях при меньшем диаметре фрезы.

Диаметр фрезы влияет на величину пути

, который должна пройти фреза для одного прохода.

На рис. 328 показан путь, который должна пройти фреза при обработке детали длиной L

; на рис. 329 - путь, который должна пройти торцовая фреза при несимметричном фрезеровании заготовки длиной L

; на рис. 330 - путь, который должна пройти тортовая фреза при симметричном фрезеровании заготовки длиной L

.

Величина врезания l

(путь врезания):

при работе цилиндрическими, дисковыми, отрезными и фасонными фрезами зависит от диаметра фрезы D

глубины фрезерования t

и выражается формулой

при работе торцовыми и концевыми фрезами при несимметричном фрезеровании зависит от диаметра фрезы D ширины фрезерования В и выражается формулой

при работе торцовыми фрезами при симметричном фрезеровании зависит от диаметра фрезы D ширины фрезерования В и выражается формулой

Величина перебега l

1 выбирается в зависимости от диаметра фрезы в пределах 2-5 мм

.

Следовательно, для уменьшения пути врезания и перебега фрезы, т. е. для сокращения холостого хода станка, целесообразно выбирать меньший диаметр фрезы.

В конце книги в приложениях 2 и 3, даны таблицы значений пути врезания и перебега фрез.

Диаметр фрезы влияет на величину крутящего момента

: чем меньше диаметр фрезы, тем меньший крутящий момент надо сообщить шпинделю станка.

Таким образом, выбор фрезы с меньшим диаметром является, казалось бы, более целесообразным. Однако с уменьшением диаметра фрезы приходится выбирать более тонкую, т. е. менее жесткую фрезерную оправку, поэтому приходится уменьшать нагрузку на оправку, т. е. уменьшать сечение срезаемого слоя.

Подача

Подача при черновой обработке

зависит от обрабатываемого материала, материала режущей части фрезы, мощности привода станка, жесткости системы станок - приспособление - инструмент - деталь, размеров обработки и углов заточки фрезы.

Подача при чистовой обработке

зависит от класса чистоты поверхности, обозначенной на чертеже детали.

Основной исходной величиной при выборе подачи для чернового фрезерования является подача s

зуб.

Для торцовых фрез на выбор подачи s

зуб оказывает способ установки фрезы относительно заготовки, что обусловливает величину угла встречи зуба фрезы с заготовкой и толщину срезаемой стружки при входе и выходе зуба фрезы из контакта с заготовкой. Установлено, что для торцовой твердосплавной фрезы наиболее благоприятные условия врезания зуба в заготовку достигаются при расположении фрезы относительно заготовки, как на рис. 324, в, т. е. при смещении фрезы относительно заготовки на величину С

= (0,03 - 0,05)D

. Такое смещение оси фрезы дает возможность увеличить подачу на зуб против подачи при симметричном фрезеровании (рис. 324, а) чугуна и стали в два раза и более.

В табл. 44 приводятся рекомендуемые подачи при черновом фрезеровании твердосплавными торцовыми фрезами для этих двух случаев.

Примечания.

1. Приведенные значения черновых подач рассчитаны для работы стандартными фрезами. При работе нестандартными фрезами с увеличенным числом зубьев значения подач следует уменьшать на 15 - 25%.

2. В первоначальный период работы фрезы до износа, равного 0,2-0,3 мм

, чистота обработанной поверхности при чистовом фрезеровании снижается примерно на один класс.

Примечание. Большие подачи брать для меньших глубины резания и ширины обработки, меньшие - для больших глубины и ширины обработки.

Примечание. Подачи даны для жесткой системы станок - приспособление - инструмент - деталь.

При торцовом фрезеровании твердосплавными фрезами на величину подачи влияет также главный угол в плане φ. Подачи, приведенные в табл. 44, рассчитаны на фрезы с φ = 60 - 45°. Уменьшение угла в плане φ до 30° позволяет увеличить подачу в 1,5 раза, а увеличение угла φ до 90° требует снижения подачи на 30%.

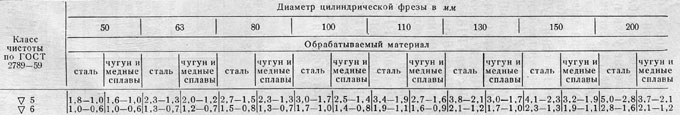

Подачи при чистовой обработке твердосплавными фрезами, приведенные в табл. 44, даются на один оборот фрезы, так как подачи на один зуб получаются слишком малыми. Подачи даются в зависимости от класса чистоты обработанной поверхности по ГОСТ 2789-59.

В табл. 45 приведены рекомендуемые подачи на один зуб фрезы при черновом фрезеровании плоскостей цилиндрическими, торцовыми и дисковыми трехсторонними фрезами из быстрорежущей стали Р18.

В табл. 46 приведены подачи при чистовом фрезеровании плоскостей цилиндрическими фрезами из быстрорежущей стали Р18, а в табл. 47 - при чистовом фрезеровании плоскостей торцовыми и дисковыми трехсторонними фрезами из быстрорежущей стали Р18. Ввиду малых значений подач на один зуб фрезы, получающихся при чистовом фрезеровании, в табл. 46 и 47 приводятся подачи на один оборот фрезы.

Следует иметь в виду, что работа с подачами, указанными в табл. 44-47, ставит непременным условием наличие минимального биения зубьев фрезы (см. табл. 50).

Примечание. Подачи даны для жесткой системы станок - приспособление- инструмент - деталь при обработке фрезами со вспомогательным углом в плане φ 1 = 2°; для фрез с φ 1 = 0 подачи можно увеличить на 50 - 80%.

Почему быстро тупится фреза? От чего происходит обугливание обрабатываемого материала (ДСП, МДФ или дерева) после обработки фрезой? Почему горит фреза? Как предотвратить налипание смол на режущие кромки фрезы? Ответ на вышеперечисленные вопросы один – неправильно подобрана скорость (частота) вращения фрезы.

Современное фрезеровальное оборудование для обработки плитных материалов ЛДСП или МДФ оснащено двигателями, позволяющими достичь скорости вращения шпинделя свыше 20000 об/мин. С одной стороны это влияет на производительность оборудования, так как увеличивается скорость движения инструмента или скорость подачи заготовки. С другой стороны возрастает качество обработки: уменьшается вероятность поднятия ворса на МДФ, появления задиров на древесине и сколов на ламинированном ДСП.

По привычке, от незнания, или просто от лени, чтобы не забивать голову всевозможными инструкциями по эксплуатации, режимами обработки и прочими премудростями, скорость вращения фрезы устанавливается на максимальный уровень, на котором и производится обработка всех подряд материалов всеми имеющимися фрезами. В этом и кроется главная причина всех бед.

Дело в том, что при высокой скорости (частоте) вращения фрезы и низкой скорости подачи заготовки, режущая кромка фрезы большую часть времени работает вхолостую, и вместо того, чтобы срезать очередную стружку с обрабатываемого материала, она бесполезно трется об него. Всем известно, что происходит в результате трения – нагрев. Причем, чем выше скорость вращения фрезы, тем интенсивнее трение, и тем сильнее греется фреза.

Казалось бы, что тут особенного? Ну, греется. Если взять в ладонь, то рука терпит. А что металлу станет?! И все же…

Почему горит и быстро тупится фреза

Тепло, возникающее в результате трения резцов фрезы о материал, постепенно равномерно распределяется по всему ее корпусу. Поэтому, при кратковременной работе, нагрев практически не чувствуется. Однако в процессе обработки материалов именно на режущих кромках температура достигает максимальных уровней. И чем выше скорость вращения фрезы, тем сильнее трение и нагрев кромок.

Особенно это заметно на фрезах большого диаметра. Здесь линейная скорость перемещения внешней части режущей кромки относительно материала гораздо выше. В итоге, края фрезы накаляются и, после остывания, темнеют с сизым отливом, а это верный признак того, что металл был нагрет до той степени, при которой он начинает изменять свои свойства. Говоря научными терминами, в металле выгорает углеродистая составляющая, которая придает ему свойства жесткости. Если вспомнить каким мягким и податливым становится обычный гвоздь, побывавший в раскаленных углях печи или костра, то легко представить себе, какие новые свойства приобретет фреза в результате перегрева.

Стоит добавить, что при заточке фрезы, скорость вращения точильного круга или диска и степень нажима инструмента напрямую влияет на нагрев затачиваемых кромок. Если не использовать охлаждающую жидкость, то любой твердосплавный металл превратится в обычный кусок железа, способный деформироваться после небольшой нагрузки. Кстати говоря, именно поэтому рабочий ресурс фрез, сверл и пил после заточки значительно уменьшается.

Почему горит материал

Здесь все предельно ясно: в результате трения фрезы о материал образуется высокая температура, под действием которой древесина начинает выгорать. Чтобы предотвратить данное явление, необходимо уменьшить скорость (частоту) вращения фрезы и увеличить скорость подачи заготовки. Но выполнять эти действия следует при условии, что фреза сохранила свою заточку. В противном случае, нагрузка на нее, или силовой агрегат, значительно возрастет, что может привести к их поломке.

Налипание смол на фрезу

Во многих древесинах содержаться смолы. При изготовлении плитных древесных материалов, таких как ДСП и МДФ, в дополнении используют формальдегидные смолы. В процессе механической обработки этих материалов, разогретые трением, частички смол закипают, попадают на зубья режущего инструмента и, вместе с пылью, налипают на них. Обычно, это не вызывает существенных проблем, если режим подачи заготовки и скорость резания инструмента подобраны правильно. В противном случае, когда один из параметров рассчитан неправильно, завышена скорость вращения фрезы и обработка ведется на низкой скорости, на резцах инструмента появляется темный смоляной налет. Причем, чем сильнее это несоответствие, тем быстрее он образуется. При этом снижается качество обработки, на ламинированных поверхностях появляются сколы, древесина начинает гореть, инструмент получает дополнительную нагрузку, быстро перегревается и выходит из строя. Поэтому подбор частоты вращения фрезы и скорости подачи материалов является таким важным.

Кроме правильного расчета режима обработки материалов, необходимо уделить внимание уходу за режущим инструментом, то есть своевременно счищать образовавшийся смоляной налет, или смывать его обычной теплой водой.

Расчет скорости (частоты) вращения фрезы

Чтобы сделать правильный расчет скорости вращения фрезы и скорости ее движения необходимо учесть много факторов, в том числе физико-механические свойства материала и инструмента, глубину и ширину обработки и др.

С другой стороны, такие материалы как МДФ и ДСП обрабатываются намного легче, по сравнению, например с различными металлами. Поэтому за основу можно взять исключительно показатель качества обработки, то есть наличие шероховатостей, гребней, сколов и задиров на обработанной поверхности.

Для более-менее качественной обработки древесно-стружечных ламинированных плит необходимо, чтобы величина подачи на один зуб фрезы (или по-простому, толщина стружки выходящей из под резца) составляла 0,05 – 0,15 мм. Таким образом, обычная двурезцовая фреза за оборот должна срезать 0,1 – 0,3 мм, а за 15000 оборотов – 1500 – 4500 мм. То есть скорость подачи материала на фрезу, при 15000 об/мин, должна составлять 1,5 – 4,5 м/мин, или 25 –75 мм/сек.

Если требуется произвести обработку на низкой скорости подачи, например, при работе ручным фрезером, то расчет скорости вращения фрезы можно сделать исходя из скорости движения фрезера, совершая вычисления в обратном порядке. Допустим, обработка материала ведется со скоростью 10 мм/сек, или 600 мм/мин. При величине подачи на один зуб равной 0,1 мм и работе двурезцовой фрезой необходимая скорость вращения фрезы составит 600/(0,1 × 2)=3000 об/мин.

Техника безопасности при работе с фрезами

Как правило, производители фрезеровального оборудования и инструмента прилагают к своей продукции инструкции по безопасности и указывают рекомендуемые режимы работы фрез. Ниже, в таблице, представлены безопасные параметры скорости вращения фрезы в зависимости от диаметра.

|

Диаметр фрезы, мм |

Максимальная скорость вращения фрезы, об/мин |

|

До 25 |

24000 |

|

26 – 50 |

18000 |

|

51 – 63 |

16000 |

|

64 – 75 |

14000 |

|

76 – 87 |

12000 |

Одним из способов отделки материалов является фрезерование. Оно используется для обработки металлических и неметаллических заготовок. Рабочий процесс контролируется с помощью

Суть процесса

Фрезерование осуществляется с целью глубокой черновой и чистовой обработки, формирования определённого профиля поверхности (пазы, канавки), нарезания зубьев на зубчатых колесах, корректировки формы, художественного вытачивания узоров и надписей.

Рабочий инструмент - фреза - совершает главное вращающее движение. Вспомогательным является поступательная подача заготовки относительно ее хода. Этот процесс имеет прерывистый характер. Его важнейшая особенность, которая отличает от точения и сверления - тот факт, что каждый зуб работает отдельно. В связи с этим, для него характерно наличие ударных нагрузок. Уменьшить их влияние возможно с учетом рациональной оценки ситуации и подбора режимов.

Основные понятия о работе фрезерных станков

В зависимости от способа расположения шпинделя и крепления фрезы в нем, от видов осуществляемых действий и от способов управления, выделяют основные типы фрезеровального оборудования:

- горизонтальные;

- вертикальные;

- универсальные;

- фрезерные станки с ЧПУ.

Основные узлы вертикально-фрезерного станка:

- Станина, в которой размещается коробка скоростей, регулирующая вращение вертикально установленного шпинделя и закрепленной на нем фрезы.

- Стол, включающий в себя консоль с поперечными полозками для крепления и перемещения заготовки и коробку подач, регулирующую движения подачи.

В горизонтально-фрезерных станках инструмент закрепляется горизонтально. А универсальные имеют несколько разновидностей.

Существует универсальное горизонтальное оборудование, для которого характерно наличие оборотности стола и, тем самым, расширение спектра возможных выполняемых работ. Кроме того, имеется широкоуниверсальное, имеющее в своем строении оба шпинделя и позволяющее осуществлять все виды фрезерования.

Фрезерные станки с ЧПУ отличаются наличием программного обеспечения и компьютерного управления. Они предназначены для художественной обработки заготовок, в том числе в 3D-формате.

Классификация фрез

Фрезы - это приспособления для резания. Основные физические параметры, с помощью которых они оцениваются: высота, диаметр, величины фаски и затылования, окружной шаг. Существует их огромное разнообразие, распределяющиеся по различным признакам:

- по типу поверхностей, которые обрабатываются (для дерева, пластика, стали, цветных металлов и др);

- по направлению движения вращения - праворежущие и леворежущие;

- в зависимости от конструкционных особенностей - цельные, напайные, складные (имеют вставные ножи), сварные;

- по форме: конические, цилиндрические, дисковые;

- в зависимости от условий работы и требований к режущей части, могут изготавливаться из различных материалов. К ним относятся: углеродистая инструментальная и (легированная, с повышенным содержанием вольфрама), твердый сплав (прочный - для черновой обработки, износостойкий - для чистовой). Распространены варианты, когда корпус изготовлен из углеродистой или быстрорежущей стали, а ножи - вставные твердосплавные;

- в зависимости от назначения: цилиндрические, торцевые, концевые, прорезные, отрезные, фасонные.

Наиболее информативные признаки: материал режущей кромки и назначение.

![]()

Виды фрез для плоских поверхностей

С целью снятия слоев материала на горизонтальных, вертикальных или наклонных плоскостях, используются цилиндрические и торцевые фрезы.

Инструмент первого вида может быть цельным либо с насадными ножами. Большие цельные фрезеровальные насадки предназначены для черновой обработки, а малые - для чистовой. Вставные ножи для складных режущих головок могут быть изготовлены из быстрорежущей стали либо оборудованы пластинками из твердых сплавов. Твердосплавные фрезы имеют большую производительность работы, чем сделанные из легированного стального сплава.

Торцевая применяется для удлиненных плоскостей, ее зубья распределяются на торцевой поверхности. Большие складные используются для широких плоскостей. Кстати, для снятия стружки со сложно обрабатываемых тугоплавких металлов обязательно наличие твердосплавных ножей. Для применения этих групп фрезеровальных приспособлений нужна значительная ширина и длина изделия.

Виды инструментов для художественного фрезерования

Для придания материалу определенного профиля, нанесения узора, формирования нешироких углублений применяются концевые и дисковые фрезеровальные насадки.

Концевая или распространена для вырезания пазов, узких и криволинейных плоскостей. Все они - цельные или сварные, режущая часть из быстрорежущей может быть наплавлен твердосплав, а корпус сделан из углеродистой стали. Существуют малозаходные (1-3 спирали) и многозаходные (4 и больше). Используются для станков с ЧПУ.

Дисковая - это также фреза пазовая. Она применима для канавок, пазов, нарезания зубов на зубчатых колесах.

Художественное фрезерование осуществляется на древесине, металле, ПВХ.

Виды фрез для обработки кромок

Снятие стружки с углов, придание им рациональной формы, моделирование, разделение заготовки на части можно реализовывать с помощью шлицевых, угловых и фасонных фрезеровальных насадок:

- Отрезная и шлицевая имеет то же назначение, что и дисковая, однако чаще используются для надрезов и отделения лишних частей материала.

- Угловая необходима для кромок деталей и углов. Существуют одноугловые (лишь одна режущая часть) и двухугловые (режущими являются обе конические поверхности).

- Фасонная используется для сложных конструкций. Может быть полукруглой или вогнутой. Часто применяется для нарезания профиля метчиков, зенкеров, спиральных сверл.

Практически для всех типов возможна цельная стальная конструкция либо складная, с наличием вставных твердосплавных ножей. Твердосплавные фрезы имеют качественно более высокие показатели работы и ее продолжительности для инструмента в целом.

Классификация видов фрезерования

Существует несколько классификационных признаков, по которым разделяют виды фрезерования:

- по способу расположения шпинделя и фрезы, соответственно, на горизонтальное и вертикальное;

- по направлению движения, на встречное и попутное;

- в зависимости от используемого инструмента, на цилиндрическое, торцевое, фасонное, концевое.

Цилиндрическая обработка применима для горизонтальных плоскостей, осуществляется с помощью соответствующих фрез на горизонтальных станках.

Концевая отделка обеспечивает формирование необходимого профиля криволинейным канавкам, сверлам и приборам.

Фасонная обработка осуществляется для поверхностей со сложной конфигурацией: углов, кромок, пазов, нарезания зубьев для

Вне зависимости от вида осуществляемых работ и обрабатываемых материалов, результат должен отличаться высокой гладкостью финишного слоя, отсутствием зазубрин, точностью отделки. С целью получения чистой обработанной поверхности важно контролировать величины подач заготовки по отношению к инструменту.

Встречное и попутное фрезерование

Когда выполняется фрезерование металла встречного типа - заготовка подается навстречу вращательным движениям насадки. При этом зубья постепенно врезаются в обрабатываемый метал, нагрузка увеличивается прямопропорционально и равномерно. Однако перед врезанием зуба в деталь, он некоторое время скользит, образовывая наклеп. Это явление ускоряет выход фрезы из рабочего состояния. Используется при черновой обработке.

При выполнении попутного типа - заготовка подается по ходу вращательных движений инструмента. Зубья работают ударно под большими нагрузками. Мощность на 10% ниже, чем при встречном фрезеровании. Осуществляется при чистовой обработке деталей.

Основные понятие о фрезерных работах на станках с ЧПУ

Они характеризуются высокой степенью автоматизации, точностью рабочего процесса, высокой продуктивностью. Фрезерование на станке с ЧПУ осуществляется чаще всего с помощью торцевых или

Последние - наиболее широко используемые. При этом, в зависимости от обрабатываемого материала, соответствующего типа образующей стружки, заданных параметров программного обеспечения, используются разные концевые фрезы. Они классифицируются по числу заходов спиралей, которые обеспечивают наличие режущих кромок и канавный отвод стружки.

Материалы с широкой стружкой целесообразно фрезеровать с помощью инструментов малого количества заходов. Для твердых металлов с характерной стружкой излома необходимо выбирать фрезеровальные приспособления с большим количеством спиралей.

Использование фрез для станков с ЧПУ

Малозаходные фрезы для ЧПУ могут иметь от одной до трех режущих кромок. Они используются для дерева, пластмассы, композитов и мягких податливых металлов, требующих быстрого отвода широкой стружки. Применяются для черновой обработки заготовок, к которым не ставятся высокие требования. Для данного инструмента характрена небольшая производительность, невысокая жесткость.

С помощью однозаходных осуществляется художественное фрезерование алюминия.

Широко используемыми являются двух- и трехзаходные концевые. Они обеспечивают жесткость более высоких значений, качественный отвод стружки, позволяют работать с металлами средней твердости (например, со сталью).

Многозаходные фрезы для ЧПУ имеют более 4-х режущих кромок. Применяются для металлов средней и высокой твердости, для которых характерна мелкая стружка и высокое сопротивление. Им свойствена значительная производительность, они актуальны для чистовой и получистовой обработки и не рассчитаны на работу с мягкими материалами.

С целью правильного выбора инструмента для станков с ЧПУ важно учитывать режим резания при фрезеровании, а также все характеристики обрабатываемой поверхности.

Режимы резания

Для обеспечения нужного качества фрезерованного слоя важно правильно определить и поддерживать необходимые технические параметры. Основными показателями, описывающими и регулирующими фрезеровочный процесс, являются режимы работы.

Расчет режимов резания при фрезеровании производится с учетом основных элементов:

- Глубина (t, мм) - толщина металлического шара, который снимается за один рабочих ход. Выбирают ее с учетом припуска на обработку. Черновые работы осуществляются за один проход. Если припуск составляет более 5 мм, то фрезерование проводят в несколько проходов, при этом на последний оставляют около 1 мм.

- Ширина (B, мм) - ширина обрабатываемой поверхности в направлении, перпендикулярном движению подачи.

- Подача (S) - длина перемещения заготовки относительно оси инструмента.

Выделяют несколько взаимосвязанных понятий:

- Подача на один зуб (S z , мм/зуб) - изменение положения детали при повороте фрезы на расстояние от одного рабочего зуба к следующему.

- Подача на один оборот (S об, мм/об) - перемещение конструкции при одном полном обороте фрезеровальной насадки.

- Подача за одну минуту (S мин, мм/мин) - важный режим резания при фрезеровании.

Их взаимосвязь устанавливается математематически:

S мин =S об *n= S z *z*n,

где z - количество зубьев;

n - частота вращения шпинделя, мин -1 .

На величину подачи также влияют физические и технологические свойства обрабатываемой площади, прочность инструмента и рабочие характеристики механизма подач.

Расчет скорости резания

В качестве номинального расчетного параметра принимают степень быстрого оборота шпинделя. Фактическая скорость V, м/мин зависит от диаметра фрезы и частоты ее вращающихся движений:

Частота вращения фрезерного инструмента определяется:

n=(1000*V)/(π*D)

Имея информацию о минутной подаче, можно определить необходимое время для заготовки c длиной L:

Расчет режимов резания при фрезеровании и их установку актуально осуществлять перед наладкой станка. Установление рациональных заданных параметров, с учетом характеристик инструмента и материала детали, обеспечивает высокую продуктивность работ.

Невозможно идеально подобрать режим резания при фрезеровании, однако можно руководствоваться основными принципами:

- Желательно, чтобы диаметр фрезы соответствовал глубине обработки. Это обеспечит очищение поверхности за один проход. Тут основной фактор - материал. Для слишком мягких этот принцип не действует - существует риск снятия стружки, толщиной большей, чем необходимо.

- Ударные процессы и вибрации неминуемы. В связи с этим, увеличение значений подачи ведет к снижению скорости. Оптимально начинать работу с подачи на зуб, равной 0,15 мм/зуб, а в процессе - регулировать.

- Частота вращения инструмента не должна быть максимально возможной. В противном случае существует риск снижения скорости резания. Ее повышение возможно с увеличением диаметра фрезы.

- Увеличение длины рабочей части фрезы, предпочтение большого количества зубьев понижают производительность и качество обработки.

- Ориентировочные значения скоростей для различных материалов:

- алюминий - 200-400 м/мин;

- бронза - 90-150 м/мин;

- нержавеющая сталь - 50-100 м/мин;

- пластмассы - 100-200 м/мин.

Лучше начинать со средней скоростью, а в процессе корректировать ее в меньшую или большую сторону.

Режим резания при фрезеровании важно определять не только математически или с помощью специальных таблиц. Для правильного выбора и установки оптимальных параметров для станка и нужного инструмента необходимо оперировать некоторыми особенностями и личным опытом.

Режимы резания

Левозаходные фрезы

Почему фрезерование против подачи лучше.Проблема: 2-заходная фреза плавит PVC-пенопласт.

Решение: выбирают меньшее число оборотов или фрезеруют однозаходной фрезой. (Картинка)

1. Погружение:

Фреза должна иметь возможность проникать торцом в материал (буровая функция).

2. Кромка реза:

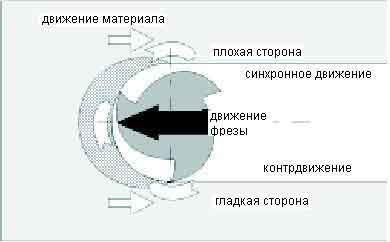

Как правило, канты прохода отличаются друг от друга. Контрсторона движения "красивее" чем сторона синхронности. Это особенно видно при использовании 1-заходной фрезы, а также при фрезеровании алюминия.

Совет;

Фрезеруйте внутренние контуры по часовой стрелке, внешние против часовой. Таким образом "плохая" сторона оказывается в стружке

3. Вывод стружки:

Стружка должна отводиться быстро, чтобы полости фрез не заполнялись, и в результате фреза не ломалась. Чем глубже и с большей скоростью происходит фрезерование, тем труднее вывод стружки.

Указания: Не фрезеруйте глубже чем на двойное или тройное количество диаметров фрезы.

Более глубокие пазы проходите в несколько проходов. При фрезеровании полистирола и др. пластиков имеет смысл применять фрезы с отполированными канавками для лучшего вывода.

4. Теплоотдача / смазывание:

Фреза не должна становиться слишком горячей: С одной стороны, инструмент со слишком высокой температурой теряет свои свойства, с другой стороны - еще более критической - пластмассовая и алюминиевая стружка может "залипать" в желобах, препятствуя выводу стружки и как следствие вести к поломке фрезы. При обработке металлов непременно нужно рекомендовать смазку. Указание: Со спиртом или специальными эмульсиями можно фрезеровать алюминий и цветные металлы, при обработке плексигласа можно использовать мыльную воду.

5. Опасность поломки:

растет линейно с возрастающей подачей и с возрастающей глубиной погружения: Двойная подача значит двойной дробный риск, двойная глубина погружения значит уже восьмикратный дробный риск.

Указания:

Лучше фрезеровать несколькими проходами менее глубоко и с более высокой скоростью подачи. Используйте фрезу по возможности с наиболее короткой длиной режущей части. Затяните её, как возможно больше. Общее правило: зажимается в патроне (цанге патрона) одна треть общей длины фрезы.

Правая нарезка выводит стружку на верх.

Фреза правой нарезки содействует выводу стружки наверх, что хорошо для непрерывного вывода, имеет однако недостаток заключающийся в том, что фреза как штопор также двигает наверх основной материал (заготовку), "мохрит" при фрезеровке древесины или "зарывается" при обработке тонкого листового материала (например жести). Фреза с левой винтовой линией напротив нажимает на материал вниз и при фрезеровке волокнистых материалов, таких как древесина или картон, Вы достигаете более гладкого верхнего края

(волокна не приподнимаются, а "вжимаются" в основной материал). Но здесь негативным фактором выступает затрудненность вывода стружки.

Указание:

В стандартных случаях используйте фрезу правой нарезки.

Фрезы левой нарезки выгодны для неглубоких проходов в тонких материалах, где опасность "зарывания" и рывка наверх заготовки правой нарезки велика. Однако, чем жестче материал Вы будете использовать, тем скорее Вы можете отказаться от фрезы левой винтовой линии.

A. Правая нарезка (нормальная форма):

Выводят стружку наверх. У фрезы есть тенденция "зарываться" и поднимать базовый материал.

"эффект штопора".

B. Левая винтовая линия (особая форма):

Выводит стружку вниз при обработке с торца, или используется при работе в уже отфрезерованой полости. Фреза нажимает на базовый материал (противоположность "эффекту штопора").

Не приспособлено для глубокого фрезерования.

Вид фрезы: 1 или 2 лезвия?

Фрез бесконечно много, но по существу мы делаем различие между острыми и притупленными. Чем острее лезвие, тем быстрее снашивается вершина.Общее правило: чем выше прочность материала, тем более плоская заточка должна быть у лезвия. Такая заточка подходит для жестких металлов (например, латунь). Более острая заточка "рыбий хвост" для пластмасс, древесины и мягкого алюминия. Лезвия - это быстроизнашивающиеся части фрезы. Во фрезах с большим чем одно лезвие нагрузка распределяется, и стойкость повышается. Эти фрезы бегут быстрее, меньше вибрируют в трудных материалах, (например, нержавеющая сталь). У нескольких лезвий - при тех же самых условиях фрезерования– стружка оказывается тоньше, вследствие чего в итоге создается более гладкая поверхность.

Выбор "идеального" типа фрезы всегда зависит от обрабатываемого материала:

При фрезеровке "мягких" материалов:

мягких пластмасс (ПВХ, плексиглас, пенопласты), деревянных материалов (древесина, волокнистая плита, фанера, ДСП), мягких сортов алюминия и сэндвичей (алюминий / пластмассы) в выигрыше острые 1-заходные фрезы. Так как здесь проблема более скорого затупления предпочтительнее чем опасность засорения и поломки фрезы.

Для жестких пластмасс

пригодны острые 2-заходные, с профилем рыбьего хвоста.

При обработке более жестких металлов

таких как латунь можно рекомендовать 2-заходные фрезы с плоской заточкой.

При фрезеровке крайне жесткой конструкционной стали

или совсем высококачественной стали, используют трех-четырех заходные фрезы.

Однозаходная фреза в поперечном разрезе

Один нож оставляет большое открытое пространство

для вывода стружки

Трехзаходная фреза в поперечном разрезе

Три лезвия существенно уменьшают пространство

для вывода стружки

Различия между фрезой и гравером

Многие используют понятие "Фреза" и „Гравер“ как синонимы. Тем не менее, речь идет о двух разных инструментах.

Гравер - это простой инструмент, разделенный пополам цилиндр, с последующей задней шлифовкой.

Форма может быть различна; наиболее распространены треугольные. В противоположность фрезам у них нет спиралевидного желоба для отвода стружки.

Материал фрез: HSS или твердосплавные?

В рекламной технике преимущественно используются фрезы из твердого сплава.

Твердый сплав (HM) - дорогой, искусственный продукт, который агломерируется из мельчайших порошков (например, Wolfram-Carbid). В процесс агломерации сразу создается форма фрезы и в последствии не изменяется, (только затачивается). Твердый сплав крайне жесткий и износостойкий, однако, восприимчив к вибрациям и ударам. Важно при использовании фрез HM иметь стабильный, возможно более тяжелый и массивный станок, шпиндель с точным вращением и высококачественные цанги зажима. Фрезеруемый материал должен быть жестко и неподвижно зафиксирован на станке.

Быстрорежущая сталь (HSS) используется прежде всего, там, где твердый сплав слишком чувствителен: при фрезерной обработке нержавеющей листовой стали, на шатких машинах, или в случаях, когда жесткость фиксации недостаточно обеспечена. HSS значительно быстрее снашивается, но угроза преждевременной поломки меньше, по причине ее вязкости.

Жизнь HSS фрезы с покрытием значительно увеличивается. Например, для нитрида титана (TiN) срок службы увеличивается в шесть раз.

Titan-Nitrid существенно жестче чем HSS, а также жестче чем HM. С Titan-Nitrid покрытием инструменты HM служат также дольше, хотя различие в твердости незначительное.

Более значительно покрытие отражается на число оборотов и подачу. Ее можно увеличивать и укорачивать таким образом время обработки. При фрезеровке алюминия TiN предотвращает внушающее страх запекание алюминия во фрезе. Покрытие действует как тефлон в сковороде (стружка скользит)

Число оборотов и оптимальная подача

Самые важные параметры при фрезеровании - это число оборотов и подача. Данные таблицы совпадают с большинством рекомендаций производителей фрез. (Если есть сомнения узнайте у поставщика, какие режимы он рекомендует для своего продукта).Сначала берут рекомендованную для обрабатываемого материала скорость разания и применяют ее в формуле для расчета числа оборотов.

Если используются не очень жесткий станок, то число оборотов определяется в верхней области, а подача в нижней области. Если число оборотов известно, далее по формуле вычисляют подачу.

Принципиально считается: Чем выше скорость резания (vc = p * d * n), тем более гладкой будет поверхность. Однако, затупление фрезы тоже растет с увеличением скорости разания.

Процедура расчета:

1. Число оборотов n:

Выберите скорость разания vc

из таблицы. (Если скорость резания материала сильно варьируется, уточните в справочниках).

На основании данных вычислите число оборотов шпинделя

N = (vc *1000) / (3.14 * d )

F = n * fz * z

fz = подача на 1 зуб

z = количества лезвий

Пример:

Вы хотите фрезеровать 2-заходной фрезой, диаметром 3 мм жесткий алюминий. Из таблицы Вы находите: vc = 100... 200 м / мин. Из этого Вы рассчитываете:Макс. число оборотов: n = (200 * 1000) / (3.14 * 3) = 200 000 / 9.42 = 21.230 U/min

Соответствующая подача: f = 21230 * 0.04 * 2 = 1698 mm/minВысокая скорость подачи - особенно в металлах - требует стабильной и бесшумной машины. Кроме того, глубина паза не должна быть слишком большой (около 1 * d 1).

Для менее стабильных машин или при повышеной глубине фрезеровки режим расчитывается следующим образом:Макс. число оборотов:

n = (200 * 1000) / (3.14 * 3) = 200 000 / 9.42 = 21.230 U/min (как выше)

Миним. число оборотов: n = (100 * 1000) / (3.14 * 3) = 100 000 / 9.42 = 10.615 U/min

Соответствующая подача (минимальная): f = 10615 * 0.04 * 2 = 849 mm/minВы комбинируете n=21230 U / min и f = 849 mm/min.

Контрдвижение и синхронное движение

Как возникают разные канты разреза:Лезвие входит с наветренной стороны в материал. У контробласти движения фреза бежит против материала. Толщина стружки будет в основе подачи в материал постоянно больше. В области синхронности фреза бежит с материалом, толщина стружки уменьшается до выхода. Заштрихованная область показывает относительную толщину стружки в каждой ее позиции за оборот. Лезвие в контрдвижении постоянно "забирает" материал, в то время как в синхронной лишь небольшой объем забирается непосредственно перед выходом лезвия в воздух. Поэтому последний кусочек часто как бы "вырывается" . В этом и заключается причина, почему контрсторона движения всегда более гладкая, чем сторона синхронности.

| Какая фреза для какого материала | 1-заходная | 2-заходная | 3-заходная | |||

| грубо | чисто | грубо | чисто | грубо | чисто | |

| Древесные материалы | ||||||

| Мягкая древесина (сосна) | ++ | 0 | +(+) | 0 | 0 | - |

| Твердая (дуб,бук), фанера, МДФ | +(+) | 0 | ++ | 0 | +(-) | - |

| Пластмассы | ||||||

| ПВХ, Полистирол, Тефлон, Пены | ++ | + | + | 0 | - | -- |

| Дюропласт, Материалы с бакелитом (ДСП) | + | + | ++ | + | + | - |

| Плексиглас налитой | ++ | + | +(+) | - | 0 | - |

| Металлы | ||||||

| Мягкий алюминий (Alucobond) | ++ | + | + | 0 | - | -- |

| Жесткий алюминий (Floxal) | 0 | + | + | ++ | 0 | + |

| Латунь,бронза, медные сплавы | -- | - | 0 | +(-) | + | ++ |

| Конструкционная сталь | -- | -- | - | + | - | ++ |

| Высококачественная сталь | -- | -- | -- | - | -- | + |

| ++ Очень хорошо + Хорошо 0 Удовлетворительно |

- Плохо -- Не подходит |

|||||

При обработке твердых сортов сталей используют 4 и болшее количество лезвий.

Частичное или полное использование данного материала только по согласованию, и с обязательной ссылкой на первоисточник

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Последовательность расчета режимов резания при обработке заготовок различными фрезами изложена в справочнике Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. - М.: НИИТАвтопром, 1995. - 456 с. (разд. 2, карта Ф-1). Для примера рассмотрим методику расчета режимов резания на одношпиндельных фрезерных станках с прямолинейной подачей.

1. Расчет длины рабочего хода L р.х. , мм (при обработке нескольких деталей их комплект рассматривается как одна деталь), с учетом длин L, рассчитанных для отдельных инструментов, и последовательности их работы производится по формуле

L р.х. =L р + L п + L д,

где L р - длина резания, равная длине обработки, измеренной в направлении подачи; L п - величина подвода, врезания и перебега инструмента (значение L п см. в Приложении 5 справочника Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. - М.: НИИТАвтопром, 1995. - 456 с.); L д - дополнительная величина хода, вызванная в ряде случаев особенностями наладки и конфигурации деталей.

2. Назначение расчетной подачи на зуб фрезы S z , мм/зуб, производят по карте Ф-2. При этом учитывают следующие исходные данные: обрабатываемый материал и его твердость; тип и инструментальный материал фрезы; в зависимости от типа фрезы - глубина резания t, ширина фрезерования B, диаметр фрезы d и число зубьев z. Например, при обработке чугуна торцовыми и дисковыми фрезами подачу на зуб фрезы S о можно выбрать по табл. 2.8 (фрагмент карты Ф-2), а соответствующую ей подачу S о определить по формуле

Примечания. 1. Большие значения подач необходимо применять при жесткой технологической системе, меньшие - при ее пониженной жесткости.

2. Меньшие значения подач необходимо применять при прорезывании глубоких пазов и при работе фрезами небольших размеров.

3. Назначение стойкости инструмента T р, мин, производится по карте Ф-3 в зависимости от типа фрезы и ее диаметра d, площади фрезеруемой поверхности F и коэффициента загрузки фрезы К по формуле

Т р = Т м λК,

где Т м - стойкость в минутах основного времени; λ - коэффициент времени резания; К - коэффициент, учитывающий неравномерность загрузки инструмента.

Значения входящих в формулу коэффициентов указаны в карте Ф-3.

4. Расчет скорости резания v, м/мин, частоты вращения шпинделя n, об/мин, и минутной подачи S м, мм/мин, для различных фрез производится в четыре этапа в зависимости от обрабатываемого материала, типа и инструментального материала фрезы, диаметра фрезы d и числа зубьев z, подачи S z , глубины резания t или ширины фрезерования B, а также стойкости инструмента T р.

1 - Данные по обрабатываемости конструкционных материалов, инструментальным материалам и смазочно-охлаждающим жидкостям представлены в Приложениях 1, 2, 3 справочника Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. - М.: НИИТАвтопром, 1995. - 456 с.

4.2. Расчет частоты вращения шпинделя п, соответствующей рекомендуемой скорости v, для каждого инструмента по формуле

п = 1000v/(πd).

4.3. Назначение частоты вращения шпинделя n по паспорту станка (не рекомендуется превышать минимальные значения, определенные на этапе 4.2, более чем на 15 %).

Скорость резания v, м/мин, определяется по формуле:

v=v табл K 1 K 2

где v табл - скорость резания по таблице, м/мин; K 1 - коэффициент, зависящий от марки обрабатываемого чугуна и инструментального материала; K 2 - коэффициент, зависящий от стойкости инструмента T р.

4.4. Расчет минутной подачи мм/мин, по формуле

и уточнение ее по паспорту станка.

5. Расчет основного времени T o , мин, при обработке комплекта деталей, установленных на столе станка,

T o = L р.х. S м,

где L р.х. - длина рабочего хода, мм (см. этап 1); S м - минутная подача, мм/мин (см. этап 4.4).

6. Корректирование режимов резания в соответствии с данными Приложения 7 (Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. - М.: НИИТАвтопром, 1995. - 456 с.), когда время T o , рассчитанное на этапе 5, меньше основного времени, соответствующего заданной производительности.

7. Выполнение проверочных расчетов по мощности резания N p состоит из двух этапов.

7.1. Определение значения кВт, для каждой фрезы по формуле, приведенной в карте Ф-6:

где N r - мощность резания по данным графика (см. карту Ф-6), определяемая в зависимости от объема срезаемого слоя Q в единицу времени (при колеблющихся значениях мощности резания из-за переменного числа одновременно работающих зубьев значение N r , принимают равным среднему значению мощности); К - коэффициент, зависящий от обрабатываемого материала и его твердости.

Значения этого коэффициента приведены ниже.

Значение Q, см 3 /мин, определяют по формуле

Q=tBS м / 1000,

где t - глубина резания, мм; В - ширина фрезерования, мм; S м - минутная подача, мм/мин.

7.2. Проверка мощности двигателя производится по данным Приложения 6 справочника Режимы резания металлов: Справочник / Ю.В. Барановский, Л.А. Брахман, А.И. Гдалевич и др. - М.: НИИТАвтопром, 1995. - 456 с..