Как самому сделать настольный гидравлический пресс. Изготовление упора для устройства гидравлического действия. Зачем нужен пресс дома – некоторые варианты применения.

Гидравлический пресс – инструмент, который активно применяется для выполнения различных видов работ, а с его помощью можно с легкостью изменить форму даже изделий повышенной плотности.

Вот только стоимость приобретения подобного оборудования достаточно высока – гораздо проще сделать его своими руками, тем более что на это потребуется не так уж много времени. Что же необходимо для того, чтобы изготовить пресс из домкрата?

Прежде чем приступать к работе, важно внимательно изучить чертежи – и тогда гаражный станок ничем не будет уступать профессиональному оборудованию. Но при этом удастся сэкономить значительную сумму, что в полной мере окупает все потраченные усилия. Кроме того, функциональность подобного изделия достаточно высока – инструмент прекрасно подходит и для выгибания, и для штамповки, и для прессовки различных изделий. Последняя функция особенно ценна, так как она применяется для пакетирования продукции, созданной не только на основе металла, но и пластика или древесины.

Самодельный станок работает по такому же принципу, как и заводское оборудование – давление направлено в определенную точку, а соответственно, можно с легкостью менять форму обрабатываемой заготовки. Гаражный инструмент состоит из двух основных элементов – поршневых цилиндров, внутри которых находится жидкость (это может быть масло, но чаще всего применяется обычная вода). Соответственно, при наличии жидкости повышается и коэффициент полезного действия инструмента, что значительно увеличивает силу воздействия.

Инструменты для создания оборудования

Безусловно, гидропресс, который сделан своими руками, несколько отличается от профессионального оборудования. Важно лишь подобрать подходящий чертеж, на основании которого будут выполнены необходимые работы.

Для этого потребуется целый ряд инструментов:

- Сварочный аппарат

- Электроды

- Шлифовальный аппарат.

Это оборудование потребуется для обработки поверхности металлических профилей, а также для обеспечения качественного соединения основных деталей и создания ручного станка своими руками.

Для работы устройства необходимо давление – его можно получить вручную, но гораздо проще и уж точно удобнее, использовать для этой цели специальный насос.

Именно по этой причине самодельный гаражный инструмент чаще всего создается на основе гидравлического домкрата, в котором подобный элемент уже встроен изначально.

Для создания оборудования своими руками можно выбрать практически любой домкрат – прекрасно подойдет все, что найдется под рукой. Но лучше всего для этой цели подходит конструкция бутылочного типа, которая отличается продолжительным сроком службы.

Основные этапы выполнения работы

Станок, сделанный своими руками, позволит обеспечить силу воздействия до 20 тонн.

Приступая к сборке самодельного устройства, важно правильно установить домкрат – шток ни в коем случае не должен выдвигаться вниз. Конструкция монтируется в строго вертикальном положении.

Этого показателя вполне достаточно для проведения работ на бытовом уровне – для выполнения всех остальных задач применяется профессиональный гидравлический пресс.

Тем, кто ищет, как сделать гидравлический пресс, стоит воспользоваться следующим алгоритмом действий. Это позволит создать практичную и надежную гаражную конструкцию, работать с которой будет легко и удобно.

Существуют основные этапы:

В результате, получается удобный и функциональный ручной станок, созданный своими руками. Затраты на его создание минимальны, зато срок службы исчисляется годами.

Зачем нужен дополнительный упор?

Схема гидравлического пресса должна включать в себя и дополнительный упор. Для его создания своими руками используются металлические заготовки, соответствующие ширине общей конструкции. Необходимо соединить их с основной платформой под углом 90 градусов.

Схема гидравлического пресса должна включать в себя и дополнительный упор. Для его создания своими руками используются металлические заготовки, соответствующие ширине общей конструкции. Необходимо соединить их с основной платформой под углом 90 градусов.

Очень важно ориентироваться на этот показатель и в процессе выполнения сварочных работ – изделие не должно согнуться в результате подобного воздействия.

Установка дополнительного упора не займет много времени – для его создания прекрасно подойдут остатки металлических заготовок, которые использовались для изготовления основной рамы гаражного станка. Основное предназначение подобного изделия заключается в том, что в процессе его передвижения, передается нужное направление и на составляющую.

Заключение

Широкая сфера применения подобной конструкции делает такую установку весьма актуальной в быту.

Чтобы своими руками сделать гаражный вариант гидравлического пресса, потребуется лишь подходящий домкрат и немного усилий. При этом ручной станок по своей функциональности и надежности не уступает заводскому оборудованию, вот только стоимость его в несколько раз ниже, что позволяет неплохо сэкономить.

Тематический видеоматериал:

Область применения гидравлических прессов достаточно широка: они могут использоваться в автомастерских для запрессовки, выпрессовки подшипников, шестерней, валов и т.д. Так же применяются для штамповки деталей из метала, прессовки деревянной стружки, пластика, резины. Готовые станки стоят от 100 тысяч рублей. В данной статье автор описывает достаточно бюджетный, и одновременно качественный проект гидравлического пресса, способного дать максимальное усилие в 35 тонн на 50 квадратных сантиметров.

Создание станка потребует наличия доступа к следующему оборудованию:

- Токарный станок;

- Сверлильный станок;

- Сварочный аппарат.

Так же потребуются такие инструменты как болгарка, дрель.

Материалы, нужные для создания, будут перечислены в самой статье.

В процессе создания каркаса станка, важно большое внимание уделить его прочности, поскольку он будет подвергаться огромным механическим нагрузкам. Толщина метала здесь должна быть достаточной, чтобы выдержать усилия, даваемые гидравлическим цилиндром и не прогнутся. Автор статьи в качестве основы использовал 14 тавровую балку. Из нее вываривается «П» образная станина, внизу из более тонких швеллеров и уголков делается основание, на котором она будет стоять.

Примерно посередине вываривается рабочая площадка из двух толстых швеллеров:

Первоначально автором было использовано другое крепления гидравлического цилиндра, но его вырвало из станины, поэтому было решено демонтировать и сделать новое. Если раньше цилиндр был просто приварен к балке, то сейчас было решено посадить его через фланец на 20 мм плиту. Сама же плита будет располагаться на двух тавровых балках.

Для того чтобы поместить цилиндр в фланец, цилиндр протачивается на токарном станке.

Вот что на выходе:

Фланец изготовлен из автомобильной ступицы, выточен на том же станке:

Ситуаций, когда необходимо сжать предметы с большой силой, в быту предостаточно. Вот немногие из них:

- Выжимание сока из винограда, фруктов и овощей;

- Запрессовка или извлечение сайлентблоков, подшипников, втулок;

- Формовка изделий по матрице;

- Сгибание прочных металлических заготовок;

- Выпрямление изогнутых предметов;

- Перечень можно продолжать и дальше.

Для этих действий необходим пресс. Самая популярная конструкция – гидравлическая. Жидкость не сжимается, поэтому достаточно оснастить гидравликой приспособление для сжатия – прессования, и можно развивать фактически неограниченное усилие.

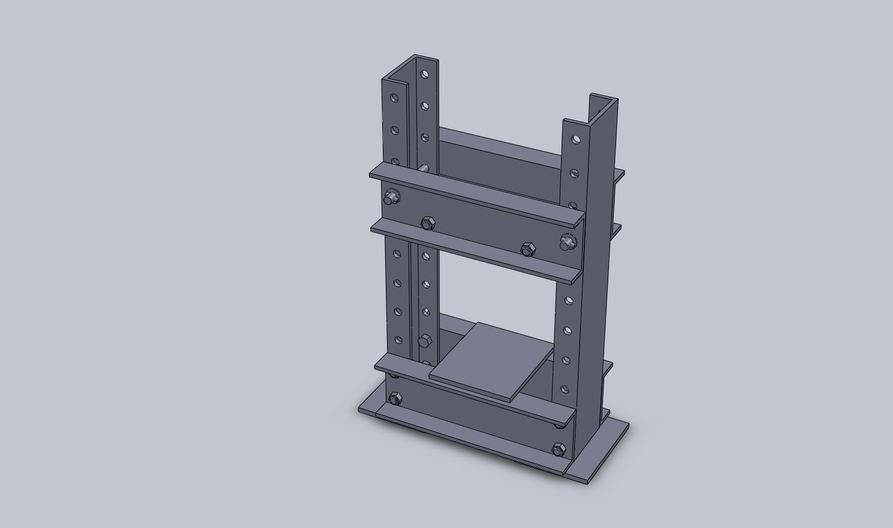

Приспособления эти достаточно компактны. Например, на иллюстрации изображен станок высотой меньше метра, а усилие он развивает до 10 тонн. И управляется вручную.

Такой пресс можно купить в магазине инструмента, правда, стоимость достаточно высокая. Если приглядеться к конструкции, можно заметить, что силовой элемент очень похож на обычный автомобильный бутылочный домкрат. Стало быть, его можно изготовить своими руками.

Чертеж и концепция пресса из домкрата

Силовые элементы выполняются из стали толщиной не менее 15 мм, или стального профиля. В качестве вертикальных стоек можно использовать шпильку, уголок, профильную трубу, или тот же швеллер. Шпилька с резьбой предпочтительнее, поскольку с ее помощью можно оперативно регулировать размер рабочей области.

Именно такую схему возьмем за основу для понимания конструкции.

В основание (7), толщиной 20 мм, вкручиваются две шпильки (4) с резьбой в нижней части (5) и в верхней, для регулировки высоты верхней платформы.

Шпильки (4) изготавливаются из стального круга диаметром 30 мм. Верхняя резьба нарезается из расчета высота подъема штока домкрата с небольшим запасом.

Гидравлический домкрат бутылочного типа (6) устанавливается на основание.

Желательно его там зафиксировать. Крепление можно делать съемным, чтобы иметь возможность использовать домкрат по прямому назначению.

По шпилькам вертикально перемещается нижняя платформа (3).

Если толщина металла недостаточна, отверстия можно усилить втулками, для предотвращения перекоса.

Верхняя силовая платформа (1) крепится на шпильки мощными гайками (2), при помощи которых осуществляется регулирование высоты рабочей области.

В результате получается силовая конструкция такого вида:

Это отнюдь не аксиома, конструкция может быть любой, соотношение размеров тем более. Чертежи вы будете разрабатывать исходя из наличия материала и типа используемого гидравлического домкрата.

Принцип действия следующий – на платформах закрепляются матрицы (втулки, пуансоны) или другие приспособления, между которыми будет менять форму обрабатываемая деталь. Домкрат поднимается традиционным способом – между платформами возникает усилие, равное грузоподъемности домкрата.

Как изготовить профессиональный пресс из гидравлического домкрата с минимальными затратами

Версия с гидронасосом

В конструкциях промышленного производства, разделенные гидроцилиндр и гидронасос, соединены между собой подводящей трубкой. Это удобно, поскольку делает конструкцию компактной, и пользоваться ручной системой подкачки давления сподручнее.

Можно изготовить самодельный пресс аналогичной конструкции, причем с использованием буквально металлолома.

Материал фактически валялся под ногами – по пути на пункт приема металлолома.

Тем не менее, получилась достаточно прочная рама, или станина. Сварена конструкция с применением самодельного сварочного аппарата. Кроме болгарки – никаких дополнительных приспособлений не потребовалось. Верхняя и нижняя платформы выполнены в виде лестничной рамы, и могут вертикально перемещаться по станине.

Это сделано для возможности обрабатывать детали различного размера.

На нижней платформе устанавливается подиум с квадратным отверстием посредине. Подиум состоит из двух половинок, так что можно регулировать размер отверстия для съема подшипников или сайлентблоков.

Изюминкой конструкции является самодельный гидронасос. Он изготовлен из старого гидравлического домкрата. Для этого рабочий поршень распилен болгаркой на 2 половинки. Нижняя часть осталась в корпусе домкрата, сверху на нее приварен переходник для маслопровода высокого давления.

После сборки корпуса домкрата мы получаем гидронасос с усилием 10 тонн.

Верхняя часть рабочего цилиндра вместе со штоком установлена вверх ногами на платформу, и к ней приварен аналогичный переходник для маслопровода. Обе части гидросистемы соединены между собой маслопроводом высокого давления, который снят со списанного на металлолом автокрана. Диапазон движения штока дополнительно можно отрегулировать, применив винт, входящий в шток.

Конструкция готова. Затраты практически нулевые (электроэнергия на сварку, пара сточенных дисков для болгарки и банка краски). Домкрат в стоимость не входил – ибо приобретен в незапамятные времена и все равно валялся в гараже без дела.

Единственный недостаток конструкции – невозможность использования домкрата, как отдельного инструмента.

Классическая конструкция

Если бутылочный домкрат нужен сам по себе – надо предусмотреть его легкий демонтаж. Конструкция выполнена по классической схеме – движение платформы сверху вниз.

Для изготовления понадобятся:

- Собственно домкрат;

- Швеллер;

- Стальной лист 4-5 мм толщиной;

- Две стальные пружины.

Рама сварена из мощного швеллера толщиной 5 мм. Углы усилены косынками и тягами из стального листа аналогичной толщины.

ВАЖНО! Качество сварки должно быть безупречным. Любой дефект под давлением 5-10 тонн обязательно приведет к поломке агрегата. Это может повлечь за собой серьезные травмы.

Точки приложения максимального давления должны быть усилены. Для этого можно наварить пятки из стального листа. Они устанавливаются на верхней платформе и подвижном элементе.

Кроме того, на подвижном элементе целесообразно установить ограничители, удерживающие домкрат от выскальзывания.

Подвижный элемент подвешивается на пружинах. На торцах привариваются направляющие флажки, препятствующие уводу платформы от движения по вертикали.

Конструкция готова. В любой момент домкрат можно снять и использовать отдельно от пресса. При наличии набора приспособлений (втулок, матриц, форм) можно производить любые работы – от изготовления сувенирных монет до использования конструкции в качестве .

Однако, самое популярное применение конструкции – съемник подшипников и сайтентблоков при обслуживании автомобиля.

Конструкцию можно усовершенствовать, добавив регулируемые тяги съемника. Для этого на верхнюю платформу надевается П-образная конструкция из стального уголка и толстых резьбовых шпилек.

Снизу, на шпильки накручиваются удлиненные гайки с наваренными Г-образными зацепами.

В качестве упорного штока при выдавливании вала из подшипника или сайлентблока из проушины – можно использовать хвостовик от карданного вала или полуось подходящего диаметра. Такое «приспособление» легко найти на авторазборке.

Конструкция собирается за 5 минут, и пресс превращается в мощный съемник. Можете вспомнить, сколько стоит замена сайлентблоков, и посчитать экономию.

На иллюстрации слева – демонтаж подшипника при помощи съемника, справа – запрессовка подшипника прессом без дополнительных приспособлений.

СОВЕТ – в качестве втулок и муфт для запрессовки, хорошо подходят обоймы подшипников разного диаметра.

Кулинарное применение пресса из домкрата

И на десерт – несколько экзотическое, но очень популярное применение гидравлического пресса. Изготовив нехитрое приспособление из подноса, старой алюминиевой кастрюли и деревянной чурки – можно с легкостью надавить сока из винограда или яблок.

А если немного поработать с деревом – из самодельного гидравлического пресса можно соорудить настоящую маслобойню.

Вывод

Обычный автомобильный домкрат, плюс немного смекалки и ненужного на первый взгляд хлама – и вы получите набор инструмента, которым раньше могли похвастать лишь промышленные производства и сервисы.

В заключении видео, в котором подробно рассказывается как сделать пресс из домкрата на примере собственной конструкции.

При выполнении различных работ в домашней мастерской нередко возникает необходимость воздействия на обрабатываемые детали методом прессования. О том, как сделать гидравлический пресс своими руками для выполнения таких операций, мы и поговорим в данной статье.

Устройство и функции гидравлического пресса

Гидравлический пресс – это такое оборудование, которое специально предназначено для обработки деталей и заготовок путем воздействия на них высоким давлением. Работает такой пресс за счет давления жидкости, воздействующей на элементы его конструкции.

Конструкция большинства гидравлических прессов предусматривает вертикальное расположение рабочего цилиндра, но есть и модели, в которых он расположен горизонтально. Различные модели прессов могут создавать рабочие усилия в диапазоне от нескольких десятков до нескольких тысяч тонн.

Принцип действия гидравлического пресса основан на законе Паскаля, известном нам из школьного курса физики. Конструкцию пресса составляют две рабочих камеры разного размера или, как их еще называют, цилиндры. Принцип работы гидравлического пресса, если описать его несколькими словами, заключается в следующем.

В меньшем из его цилиндров создается высокое давление рабочей жидкости, которая по соединительному каналу подается в камеру большего диаметра и воздействует на поршень, соединенный с рабочим инструментом. Последний и оказывает давление на обрабатываемую деталь, которая располагается на жесткой опоре во избежание ее перемещения под его действием. В качестве рабочей жидкости во всех гидравлических прессах используются специальные масла.

Наиболее широкое применение гидравлические прессы нашли при выполнении таких операций над металлическими деталями, как штамповка, ковка, правка, гибка, выдавливание труб и других профилей. Кроме того, при помощи таких прессов выполняется брикетирование, пакетирование и прессование различных материалов (как правило, для этих целей используется мини-пресс).

Устройство гидравлического пресса позволяет активно использовать его как на предприятиях по производству изделий из резины, пластика и древесины, так и в других областях. Разнообразие функций и сфер применения этого оборудования определяют существование его различных модификаций. Например, в продаже можно найти пресс гидравлический настольный, мини-пресс, пресс гидравлический напольный, пресс гидравлический ручной, прессы с манометром и без.

Варианты использования в домашних условиях

Применение гидравлического пресса в гараже или домашней мастерской достаточно распространено. Использовать такой пресс, отличающийся небольшими размерами, можно как при ремонте автомобиля, так и для выполнения работ другого характера.

В частности, с помощью такого компактного оборудования можно выполнить выпрессовку подшипников или сайлентблоков, а также запрессовать на их место новые детали. Помимо автомобильного ремонта, гидравлический пресс можно использовать для гибки металлических деталей, создания требуемого давления при склеивании поверхностей, брикетирования отходов, для выдавливания масла и жидкости. Заводское оборудование подобного назначения (даже ручной гидравлический пресс) стоит немалых денег, и приобрести его могут не все желающие. Между тем, можно сделать такой пресс своими руками, затратив средства только на приобретение необходимых материалов.

Что примечательно, конструкция изготовленного дома гидравлического пресса сразу может быть адаптирована для решения определенной задачи с конкретной деталью или заготовкой. Сделанный своими руками пресс не займет много места, для его размещения будет достаточно выделить немного места в мастерской или гараже. Подробная инструкция о том, как сделать гидравлический пресс, приведена ниже. В конце статьи также размещено видео на эту тему.

Конструкция домашнего пресса

Гидравлические прессы, сделанные своими руками, не должны обладать слишком уж выдающимися техническими характеристиками, вполне достаточно, чтобы они развивали усилие в 10–20 тонн. Этот параметр самодельного гидравлического пресса зависит от того, какие действия вы соберетесь с его помощью совершать.

Один из самых распространенных и простых вариантов самодельного пресса

Существует ряд других параметров, которым соответствуют не только промышленные, но и самодельные бытовые гидравлические прессы:

- размеры;

- масса оборудования;

- ход поршня;

- наличие в конструкции пресса манометра;

- характеристики используемой станины.

В самодельных прессах давление в рабочем цилиндре обычно создается при помощи ручного гидравлического насоса, который может быть как встроенным в конструкцию такого устройства, так и расположенным отдельно от него. Такая конструктивная особенность зависит только от того, какое оборудование вы выберете для изготовления такого приспособления. Очень легко сделать своими руками гидравлический пресс, если взять за основу его конструкции домкрат бутылочного типа. У такого домкрата, что удобно, в конструкции уже предусмотрен встроенный ручной насос.

Гидравлический домкрат бутылочного типа отлично подходит для использования в сделанном своими руками гидропрессе

Прежде чем вы соберетесь приобретать подходящий домкрат для изготовления домашнего гидравлического приспособления, важно определиться, какие задачи вы будете решать с его помощью. От этого зависит как конструктивная схема ручного гидравлического пресса, так и усилие, которое он будет развивать. Следующее действие – это разработка чертежа гидравлического пресса, который вы собираетесь изготовить своими руками. Можно, конечно, найти такой чертеж в Интернете и даже посмотреть фото и видео процесса изготовления пресса из гидравлического домкрата своими руками. Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс.

Разработка чертежа вашего будущего самодельного пресса начинается с того, что решается вопрос о том, по какой схеме он будет работать. Здесь есть всего два варианта.

- Домкрат будет расположен в нижней части пресса – на его станине – и давить будет вверх.

- Домкрат закрепляется в верхней части конструкции пресса и давит, соответственно, вниз.

Однако при выборе схемы работы самодельного пресса следует учитывать тот факт, что для основной части домкратов, выпускаемых современной промышленностью, единственно правильным является расположение давящим штоком вверх, и размещать их по-другому просто не допускается. Именно поэтому чаще всего за основу берется первая схема гидравлического пресса. Второй вариант используют только в тех случаях, когда требуется изготовить своими руками гидравлическое оборудование для выпрессовывания подшипников или втулок из отдельных узлов и механизмов.

Вариант пресса с нижним расположением домкрата

Что следует учитывать при разработке чертежа самодельного пресса

Несущим элементом любого пресса, в том числе и самодельного, является станина, к разработке чертежа которой следует подойти максимально ответственно. Конструктивно станина представляет собой раму, внутри которой располагается домкрат с рабочим инструментом, оказывающим давление на деталь или заготовку.

Вид станины может значительно отличаться в зависимости от назначения пресса

Рама гидравлического пресса, сделанного своими руками, должна обладать высокой прочностью, так как она будет испытывать нагрузки сразу в двух направлениях. Домкрат, создающий определенное усилие, будет одновременно давить на верхнюю и нижнюю часть рамы, стремясь как бы разорвать ее. Именно поэтому при расчете рамы и выборе материалов для ее изготовления ее прочность обеспечивают с запасом.

Нижнюю часть станины – ее основание – разрабатывают с учетом того, что она должна обеспечивать высокую устойчивость всей конструкции. Рассчитывая ширину внутреннего проема рамы самодельного пресса, учитывают как размеры деталей и заготовок, которые на нем будут обрабатываться, так и суммарные габариты всех составных элементов будущего пресса.

Еще один вариант станины с простейшей конструкцией основания для обеспечения устойчивости

При расчете высоты внутреннего проема рамы суммируют следующие параметры: высоту домкрата, желаемую величину свободного хода его штока, толщину рабочего органа и детали, которую необходимо обрабатывать. Если самодельный пресс изготавливается по первой схеме, то его конструкция выглядит следующим образом: домкрат устанавливается на нижнее основание, а деталь – в верхней части рамы; усилие от домкрата на деталь передается через его шток и подвижную рабочую платформу, двигающуюся по направляющим в боковых элементах рамы.

Для того чтобы обеспечить возврат штока в исходное состояние, используются две пружины, нижняя часть которых крепится к основанию, а верхняя – к подвижной рабочей платформе. Если вы решили сделать пресс из домкрата своими руками, то очень важно правильно рассчитать жесткость пружин, чтобы они эффективно выполняли все возложенные на них функции.

При реализации второй схемы на нижнее основание помещается деталь, а домкрат устанавливается на подвижную платформу, к которой также крепятся пружины, связывающие ее с верхней перекладиной рамы. Как в первом, так и во втором случае в месте контакта штока с подвижной платформой или верхней перекладиной рамы делается так называемое гнездо, в качестве которого можно использовать отрезок трубы соответствующего диаметра.

Невозможность регулировки высоты рабочей зоны упрощает конструкцию, но значительно ограничивает варианты использования пресса

Гидравлический пресс, сделанный своими руками, будет намного удобнее в эксплуатации, если предусмотреть в нем возможность регулировки свободного штока домкрата, что также влияет на допустимую высоту обрабатываемой детали. Для этого можно сделать следующее.

- В верхней части внутреннего контура рамы располагают дополнительную плиту, которая может передвигаться по направляющим за счет винтового привода с штурвалом. Тем самым можно в достаточно широких пределах изменять просвет для расположения деталей внутри рамы.

- Можно изготовить съемный упор, в качестве которого чаще всего используют передвижную съемную платформу. Фиксировать положение такого упора внутри рамы можно при помощи болтовых соединений, для которых в раме с определенным шагом просверливаются отверстия. При этом шаг расположения таких отверстий по высоте не должен превышать величины свободного хода штока домкрата.

- Из сплошного куска металла или металлического профиля можно изготовить несколько сменных вставок-прокладок разной толщины.

- Можно также использовать сразу несколько вышеописанных способов одновременно.

Если вы выполняете чертеж, по которому своими руками сделаете пресс, обязательно указывайте не только габариты основных элементов такого приспособления и обрабатываемой детали, но и и другого металлопроката, из которого будет выполнена рама.

Инструменты и материалы

Если вы собираетесь своими руками сделать гидравлический пресс, то вам понадобятся следующие инструменты, расходные материалы и оборудование:

- сварочное оборудование;

- электроды;

- ножовка по металлу или болгарка (угловая шлифмашина).

Кроме того, вам потребуются следующие элементы, из которых будет состоять ваш будущий пресс для гаража: гидравлический домкрат, две пружины, которые будут оттягивать подвижную платформу в исходное состояние. Если вы найдете в своем гараже старый грибок моста, оставшийся после ремонта, то его можно использовать в качестве элемента оттягивающего приспособления для самодельных прессов с нижним расположением домкрата. В таком случае грибок надевают на шток домкрата, верхнюю часть пружин крепят непосредственно к нему, а нижнюю закрепляют на станине.

Вид и количество необходимых для постройки пресса материалов сильно зависит от выбранного варианта конструкции

Для того чтобы изготовить пресс из домкрата, вам понадобится следующий металлопрокат:

- швеллеры (не меньше 8 номера), (с размерами не меньше 40х40), уголки с шириной полок не меньше 50 мм;

- стальной лист толщиной не менее 8 мм, который будет использоваться в качестве надежного основания для всей конструкции;

- отрезок стальной полосы толщиной 10 мм – для изготовления направляющих и ребер жесткости, если они необходимы;

- отрезок трубы – для изготовления гнезд под головку штока домкрата.

Процесс изготовления

Когда чертеж вашего будущего гидравлического пресса готов, а все необходимые материалы, инструменты, оборудование и комплектующие в наличии, переходят непосредственно к изготовлению. Первое, что необходимо сделать, – это нарезать весь металл, руководствуясь размерами, указанными в чертеже.

Теперь следует сделать основание пресса, для чего сваривают между собой подготовленные квадратные трубы, а на сформированный из них прямоугольник наваривают стальную пластину. Затем сваривают между собой боковые и верхнюю часть рамы, тщательно следя за тем, чтобы полученная П-образная конструкция была ровной и имела строго прямые углы в соединениях. Теперь полученную конструкцию следует приварить к основанию и можно считать, что рама для вашего гидравлического пресса готова.

Следующий элемент, который вам необходимо будет сделать для пресса, – это подвижная платформа. Для ее изготовления можно использовать швеллер, квадратную или прямоугольную трубу. В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

Вариант конструкции пресса с подвижной нижней платформой, фиксация которой производится болтами

Полосы крепят к боковым сторонам передвижной платформы при помощи болтовых соединений, предварительно заведя ее внутрь рамы. По такой же схеме изготавливается и съемный упор, но в его направляющих полосах просверливаются отверстия напротив стоек рамы для фиксации на нужной высоте. Завершает процесс изготовления гидравлического пресса своими руками установка оттягивающих пружин и самого домкрата. Удобен такой гидравлический пресс еще и тем, что вы всегда сможете извлечь из него домкрат (например, если вам необходимо использовать его для ремонта автомобиля).

Внешний вид готового самодельного пресса

Одна из довольно экономичных вариаций гидравлического пресса, сделанного собственными руками в своем гараже с использованием нехитрых приспособлений, сварки, домкрата и швеллеров.

Сделал я когда-то на работе пресс из 3-тонного домкрата и подножных материалов. Для всяких там подшипников и т.д.

Нужно заметить, что раньше я с прессами не работал, это мой так сказать «первенец». Попробовав его первый раз, получил массу удовольствия. Гидравлика – это сила. Когда первая эйфория от новой игрушки прошла, стали проявляться недостатки. Мелковат размер, неудобно перестраивать под детали разной высоты (для подстройки под прессуемую деталь нужно крутить четыре гайки). Что ж, никуда не денешься, это плата за простоту и дешевизну конструкции. И стали меня посещать мысли сделать большой мощный пресс. С запасом, «на вырост», так сказать. Классической конструкции и чтобы плунжер давил сверху вниз. Типа такого:

Как было описано товарищем SVMCC пробовал заставить работать кверху ногами свой домкрат - трехтонник, но оказалось, что в нем клапана гравитационного действия. Простыми словами шарики прижимаются к своим седлам только силой земного притяжения. Поставить пружинки не придумал как, уж больно там мало места. Да и представил, что при работе ручку домкрата придется тянуть вверх – не привычно. Пришлось идею с переворотом отложить. Присматривал насос и гидроцилиндр в интернет-магазинах, например такие:

Уже почти собрался покупать, но потом попалась статья про переделку домкрата (журнал домашних мастеров САМ, №7, 1998, стр. 22). Понравилась. Очень. По функциональности ничем не хуже, чем комплект «насос + гидроцилиндр», но домкрат обойдется значительно дешевле. Купил в интернет-магазине домкрат на 20 тонн, с таким расчетом, что даже если не сделаю пресс, так хоть домкрат сам по себе когда-нибудь пригодится. ![]()

Разобрал, снял внутренние размеры.

Нарисовал в SW модели двух деталей для модификации домкрата:

Нашел фирму, торгующую гидравлическим оборудованием, купил пару штуцеров и обжатый гидравлический шланг на 400 бар.

…

Прошло достаточно много времени, всё было как-то не до того. В общем, руки не доходили. И вот досталось мне как-то некоторое количество швеллера №12, и тут же вспыхнула с новой силой давняя идея. Распечатал эскиз двух деталей для домкрата, поузнавал у знакомых про недорогого токаря, передал через знакомых рисунок, дождался ответа. Ценой в 350 гривен (почти 50$) не сильно впечатлился. Решил попробовать сделать сам, правда смущало отсутствие опыта токарных работ. Когда-то давно обтачивал пруток, торцевал на ТВ-6, вот и весь опыт. Но уж очень хотелось опробовать наконец в деле свой станок и сделать всё САМОМУ. Резьбу резал и растачивал вообще первый раз в жизни. Ломал резцы, затачивал, и снова в путь.

Для первой детали (смотри эскиз выше) нужен был круг диаметром 70 и длиной почти 250мм. Поиск заготовки нужного размера успехом не увенчался, да и при обточке его добрая треть ушла бы в стружку. Пришла мысль деталь сделать составной. Нашел в гараже цилиндр и шестигранник подходящего на глаз размера. На шестиграннике нарезал с двух сторон резьбу. Просверлил сквозной канал для масла диаметром 4 мм (нашел у себя в запасниках новенькое сверло длиной 200 мм). Кстати отверстие на выходе получилось правильно - соосное, видимо, сверло было заточено идеально симметрично – хоть стволы сверли. В цилиндре просверлил отверстие, расточил, нарезал внутреннюю резьбу, скрутил цилиндр с шестигранником, обварил с обеих сторон для герметичности. Проверял на керосин с мелом – не течет. Цилиндр проточил, нарезал наружную резьбу, заторцевал. Результат ничуть не похож на эскиз, но на функциональность не влияет. Вот что получилось:

С противоположного конца рассверлил в шестиграннике отверстие и нарезал метчиком резьбу М10х1 для штуцера гидрошланга:

Из чугунной подставки вырезал болгаркой кусок и выточил крышку:

Комплект насоса:

Насос в сборе:![]()

Для второй детали (смотри эскиз выше) у меня в гараже заготовки тоже не нашлось . Понапрягал знакомых. У одного нашелся кусок квадратного проката сечением 80х80мм и он любезно согласился отрезать от него кусок длиной 65мм, за что ему большое спасибо. Вот так у меня появился «почти куб» вместо цилиндра для второй детали. За изготовление детали боялся браться. Заготовка одна, второй попытки не будет. Когда всё-таки СДЕЛАЛ, чуть не прыгал от радости. Показывал одному знакомому бывшему токарю, тот сказал, что сделано весьма неплохо. Я был неимоверно горд собой.

Ход изготовления:

На токарник установил четырехкулачковый патрон:

Заготовку просверлил, расточил, нарезал внутреннюю резьбу М68х1,5:

Боковую грань заторцевал, просверлил отверстие Ø 4мм до центра, рассверлил и нарезал метчиком резьбу М10х1 для штуцера гидрошланга:

На обратной стороне куба по углам просверлил четыре отверстия для крепления к основанию и нарезал резьбу М8.

Комплект гидроцилиндра:

Гидроцилиндр в сборе (без верхней гайки):

Гидравлику собрал и проверил на работоспособность:

Раму пресса, как уже упоминал выше, сделал из 12-см швеллера.

Отверстия в стойках с каждой стороны разметил, просверлил сверлом 3мм и последовательно рассверлил сверлами 8, 13, 16мм. Шаг отверстий – 60мм.

Отверстия меньшего диаметра, видные на фото – не мои, были изначально. Аналогично просверлил поперечные балки. Получилась такая конструкция:

Для крепления гидроцилиндра рассматривал разные варианты: Этот самый простой в реализации, но сжирает кучу полезного пространства по высоте. Решил, что гидроцилиндр будет вынесен выше верхних балок, как на классических конструкциях, например:

Этот самый простой в реализации, но сжирает кучу полезного пространства по высоте. Решил, что гидроцилиндр будет вынесен выше верхних балок, как на классических конструкциях, например:

Сначала думал закрепить примерно так:

Но что-то конструкция не понравилась. Шпильки будут работать «на разрыв», да и громоздко получается. Придумал, как всё сделать из того же швеллера. Вместо шпилек использовал две боковины, а вместо опорной плиты – кубическое основание, усиленное ребрами жесткости. Конструкция несколько увеличилась в высоту, но с точки зрения сопромата стала намного лучше.

Кубическое основание для крепления гидроцилиндра сварил из двух кусков швеллера:

Вварил внутрь ребра жесткости:

И изготовил две боковины-крепления.

Сборка – прикидка:

Для автоматического подъема плунжера вверх нашел две пружины от старого дивана и изготовил разъемную деталь. Сначала грубо выпилил болгаркой заготовку из двух скрепленных торцами кусков полосы толщиной 10мм:

Просверлил, расточил, проторцевал:

Обработал неровные края на точиле:

Просверлил отверстия, прошлифовал лепестковым кругом, вставил проушины для пружин. Получилась вот такая деталь:

Для закрепления другого конца возвратных пружин нужны были еще две крепежные детали. Для их изготовления взял кусок той же полосы толщиной 10мм:

Разрезал вдоль на две заготовки, от каждой отрезал кусок и приварил с разворотом на 90 градусов. После чего детали просверлил, обточил на точиле, прошлифовал болгаркой с лепестковым кругом:

Эти крепления приварил к основанию гидроцилиндра:

Для крепления и натяжения пружин изготовил винтовые стяжки. Шпилька М8, накрутил гайки и приварил кольца (пружинные шайбы М16):

Для этих стяжек думал сделать гайки - барашки. Выточил две бобышки, просверлил, нарезал резьбу, собирался приварить «рожки», но потом решил, что не нужно:

Блок гидроцилиндра в сборе:

Гидравлика в сборе:

Для крепления нижних перемещаемых балок, из подкаленного прутка Ø 16мм изготовил две шпильки. Нарезал резьбу:

Приварил на них шляпки – ограничители из таких же рассверленных гаек:

К ним в комплект изготовил две удлиненные гайки (чтобы было удобно закручивать от руки):

Обычно нижняя балка будет крепиться только этими двумя шпильками, но для особо силовых работ можно будет закрепить ее дополнительно через вторую пару отверстий.

На правую боковую стойку приварил крепление для насоса с таким расчетом, чтобы ручка насоса находилась на высоте примерно 80 см от пола:

Насос закрепил на платформе:

После полной сборки – подгонки пресс снова полностью разобрал, промыл и покрасил.

Конечный результат:

Внешние габариты (ВхШхГ): 1300х700х320(без учета рукоятки насоса) мм.

Размеры внутри рамы:

- Ширина между вертикальными стойками: 405 мм.

- Максимальная высота между торцом плунжера и нижней балкой: 720 мм.

Ход плунжера гидроцилиндра: 125 мм.

Усилие: 20 тонн.

Конструкция разборная, поэтому при необходимости легко подвергается модификации. В будущем планирую поменять гидрошланг на более короткий, присоединить манометр, ну и может ещё чего придумается…

Оборудование:

Токарник 1П611

Сварочный инвертор IMS 1600

Точило Bosch GSM 200

Болгарки Bosch GWS 20-230JH и Bosch GWS 14-125CIE соответственно с отрезным и шлифовальным лепестковым кругами.

Дрель Makita 6413

Перфоратор DeWalt D25103K (в качестве мощной дрели)

Ну и, соответственно, мелкие приспособления и расходники.

Был бы фрезер, и ему бы работа нашлась, но «нет, так нет», пришлось обходиться тем, что есть.

Материалы:

Домкрат 20т (украинско - китайский) – 290грн.

Обжатый гидрошланг 400бар, 150см – 78грн.

Два штуцера – 40грн.

Швеллер №12 ≈ 5 метров, сталь КН*

Болты М16х40 класс прочности 5.8 с гайками и шайбами (вполне подошли бы М16х30, но не попались в магазине) - 24 шт., 110грн.

Стальной параллелепипед 80х80х65мм, сталь Ст45

Стальной шестигранник Ø(по граням) 27мм, длина 250мм, сталь КН*

Стальной цилиндр Ø75мм, длина 80мм, сталь КН*

Чугунная литая плита, толщина ≈ 16мм - 1дм2.

Стальная полоса толщиной 10мм, ≈ 20см, сталь КН*

Проушины такелажные – 2 шт., 8грн

Пружины Ø 22мм, длиной 260мм из проволоки Ø 3,5мм - 2 шт.

Стальной пруток Ø16мм, длина 400мм, сталь, наверное, Ст45, так как заметно подкаленный.

Ну, и так ещё, по мелочам, немножко всего.

--------------

* сталь КН – «какая нашлась»

В этой публикации я попытался показать, что для изготовления многих изделий не обязательно иметь в своем распоряжении большой станочный парк и заготовительный цех по соседству. Буду рад, если подстегнул кого-нибудь из новичков, таких как я, к осуществлению какого-либо своего проекта, на который не хватало духу ввиду отсутствия вышеуказанных условий. Ведь зачастую для хоббиста, немного изменив первоначальную задумку, можно обойтись минимумом инструментов и подножными материалами.

Выражаю признательность людям из моего окружения за моральную поддержку и советы по улучшению конструкции, а также за помощь в добывании материалов для работы.

Проект неспешно длился несколько месяцев. Как раз в этот период окончательно сдохла цифромыльница, так что некоторые этапы работы оказались пропущены или, где это было возможно, заменены кадрами снятыми позднее и чем попало, «в связи с чем приносим свои извинения » ©.

Прошу сильно не пинать, это мой первый большой проект подобного рода. Старался сделать как можно лучше. Насколько получилось – судить вам…