Режим фрезерування. Режими різання, розрахунок режимів різання, нормативи режимів різання, режими різання при фрезеруванні

ВИБІР РЕЖИМУ РІЗАННЯ ПРИ ФРЕЗУВАННІ

§ 78. УМОВИ, ВИЗНАЧАЮЧІ ВИБІР РЕЖИМУ РІЗАННЯ

Поняття про найвигідніший режим різання

Найвигіднішим слід вважати такий режим різання при роботі на фрезерному верстаті, при якому найбільш вдало поєднуються швидкість різання, подача і глибина шару, що зрізається, що забезпечують в даних конкретних умовах (тобто з урахуванням найкращого використання різальних властивостей інструменту, швидкісних і потужних можливостей верстата) найбільшу продуктивність праці та найменшу вартість операції за дотримання заданих технічних умовщодо точності та чистоти обробки.

Науково-дослідним інститутом праці Державного комітету Ради Міністрів СРСР з питань праці та заробітної платирозроблено за участю найбільших вітчизняних учених з урахуванням практичного застосуванняу виробничих умовах режими різання при фрезеруванні інструментами із швидкорізальної сталі та твердих сплавів. Вони можуть служити як вихідні дані при призначенні швидкостей різання і хвилинних подач.

Ці нормативи є кожному заводі і є керівним матеріалом розробки технологічного процесута складання операційних карток, подібно до наведеної на стор. 204-205. Однак наведені в них швидкості різання та хвилинні подачі не є граничними і в ряді випадків можуть перекриватися фрезерувальниками, якщо застосовувати більш продуктивні інструменти або працювати на потужніших і твердіших верстатах.

З іншого боку, молоді, тобто початківці і не мають достатнього досвіду, фрезерувальники не завжди можуть працювати на граничних режимах різання, тому для них передбачені в «Довіднику молодого фрезерувальника» менш жорсткі режими різання, починаючи з яких необхідно по мірі підвищення кваліфікації, переходити до жорсткіших.

Щоб самому впроваджувати нові режими, треба знати порядок та послідовність встановлення режимів фрезерування.

Матеріал різальної частини фрези

Вирішальним фактором, що визначає рівень режиму різання, є матеріал різальної частини фрези. Як згадувалося вище, застосування фрез з пластинками з твердого сплаву дозволяє працювати на великих швидкостях різання та великих подачах у порівнянні з фрезами зі швидкорізальної сталі; як побачимо далі, твердосплавні фрези дають можливість підвищення продуктивності вдвічі-втричі проти швидкорізальних. Тому твердосплавні фрези доцільно застосовувати майже всіх видах фрезерної обробки; перешкодою до їх застосування може стати недостатня потужність обладнання або специфічні властивостіматеріалу оброблюваної заготівлі.

Однак у ряді випадків застосування для різальної частини фрез вуглецевих, легованих інструментальних та швидкорізальних сталей є раціональним, особливо коли чистота обробленої поверхні та точність отриманої поверхні деталі мають більше значення, ніж швидкість виконання роботи.

Геометричні параметри ріжучої частини

Не менше важливим фактором, що впливають на вибір режимів різання, є геометричні параметри різальної частини фрези (ріжучих кутів, розмірів та форми зуба), що часто називають геометрією фрези. Раніше, у § 7, розглянуто значення та вплив кожного з елементів геометрії зуба фрези в процесі різання; тут же розглянемо рекомендовані геометричні параметри різальної частини фрез із швидкорізальної сталі Р18 і з пластинками твердого сплаву.

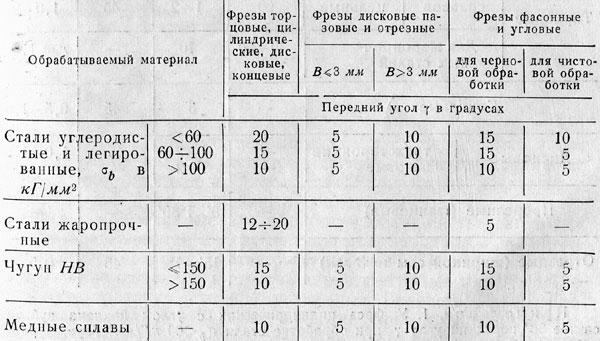

У табл. 35 та 36 наведені рекомендовані значення геометричних параметрів циліндричних, торцевих, дискових, відрізних, кінцевих та фасонних фрез зі швидкорізальної сталі.

Таблиця 35

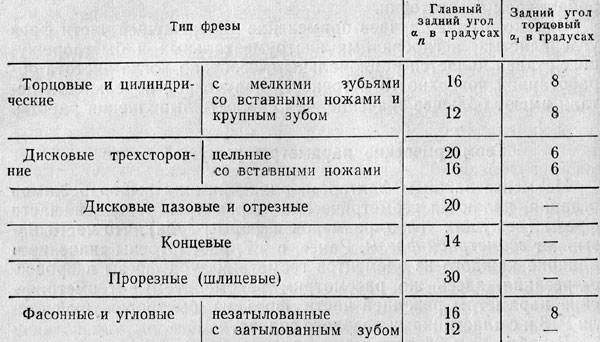

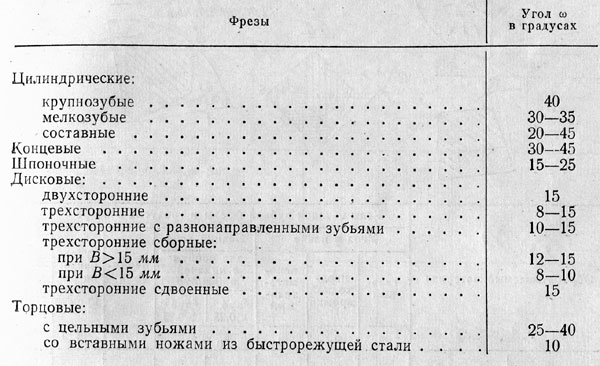

Геометричні параметри різальної частини фрез зі швидкорізальної сталі Р18

I. Передні кути

ІІ. Задні кути

ІІІ. Кути в плані та перехідної кромки

Примітки. 1. У фрез циліндричних з кутом нахилу зубів понад 30° передній кут γ при обробці сталі b менше 60 кг/мм 2 береться рівним 15 °.

2. У фасонних фрез з переднім кутом більше 0° необхідна корекція контуру при обробці точних профілів.

3. Під час обробки жароміцних сталейторцевими фрезами брати верхні значенняпередніх кутів, кінцевими та циліндричними - нижні та середні.

4. На задній поверхні фрез при заточуванні залишати круглошліфовану стрічку шириною не більше 0,1 мм. Зуби у фрез шліцевих (прорізних) та відрізних (круглих пилок) заточуються без залишення стрічки.

У табл. 37 - 40 наведені рекомендовані значення передніх і задніх кутів, головного, допоміжного та перехідного кутів у плані, кутів нахилу ріжучої кромки та гвинтових канавок, радіуса при вершині торцевих, циліндричних, кінцевих та дискових фрез з твердосплавними пластинами.

Фрези, що застосовуються для обробки більшості заготовок, зазвичай поставляються інструментальними заводами з геометричними параметрами, що відповідають ГОСТ, та фрезерувальнику на відміну від токаря та стругальника, майже неможливо змінювати шляхом заточування ріжучі кутифрез. Внаслідок цього наведені у табл. 35 - 40 геометричні параметри різальної частини фрез допоможуть фрезерувальник правильно вибрати відповідну даній обробці фрезу з наявних в інсрументальній коморі навчального та виробничого цеху стандартних фрез. Однак основне призначення цих таблиць полягає в рекомендаціях у тому випадку, якщо фрезерувальник захоче сам замовити інструментальному відділу стандартні або спеціальні фрези з оптимальними для обробки геометричними параметрами.

Таблиця 37

Геометричні параметри різальної частини торцевих фрез із пластинками з твердого сплаву

Примітка. Малі кути в плані φ = 15 - 30° слід застосовувати при обробці на жорстких верстатах для чорнових проходів з малими глибинами різання або чистових проходів з невисокими вимогами чистоти та точності до обробленої поверхні.

Таблиця 38

Геометричні параметри різальної частини циліндричних фрез з гвинтовими пластинками із твердого сплаву

Примітка. На задній поверхні зуба вздовж ріжучої кромки допускається стрічка шириною не більше 0,1 мм.

Таблиця 39

Геометричні параметри різальної частини кінцевих фрез з пластинками з твердого сплаву при обробці конструкційних вуглецевих та легованих сталей

* При малій жорсткості системи верстат - пристосування - інструмент - деталь і при великих перерізах стружки ( Убільше D; tбільше 0,5 D), а також при роботі з низькими швидкостями різання при недостатній кількості обертів шпинделя ( vменше 100 м/хв) передній кут призначається позитивним + від 0 до +8°.

** Великі значеннядля м'яких сталей, менші – для твердих сталей.

Ширина та глибина фрезерування

Ширина фрезеруваннязадається в кресленні деталі. У разі обробки декількох заготовок, закріплених паралельно в одному затискному пристрої, ширина фрезерування дорівнює ширині всіх заготовок. У разі обробки наборами фрез ширина фрезерування дорівнює сумарній ширині всіх сполучених поверхонь.

Глибина фрезерування(глибина різання, товщина шару, що зрізається) дається як відстань між оброблюваної і обробленої поверхнями. Для скорочення часу на обробку рекомендується виконувати фрезерування в один прохід. При підвищених вимогах до точності та чистоти обробленої поверхні фрезерування ведеться у два переходи – чорновий та чистовий. В окремих випадках, при знятті великих припусків або при фрезеруванні на верстатах з недостатньою потужністю, можлива обробка у два чорнових проходи.

Таблиця 40

Геометричні параметри різальної частини дискових фрез із пластинками з твердого сплаву

При фрезеруванні сталевих поковок, сталевих і чавунних виливків, покритих окалиною, ливарною кіркою або забруднених формувальним піском, глибина фрезерування повинна бути більше товщини забрудненого шару, щоб зуби фрези не залишали на обробленій поверхні черновин, так як ковзання по кірці знос ріжучої кромки.

Для найпоширеніших випадків фрезерування рекомендується чорнову обробкувиробляти сталі з глибиною різання 3-5 мм, а за сталевим та чавунним литтям - з глибиною різання 5-7 мм. Для чистового фрезерування беруть глибину різання 0,5-1,0 мм.

Діаметр фрези

Діаметр фрези вибирають переважно залежно від ширини фрезерування. Ута глибини різання t. У табл. 41 наведені дані для вибору циліндричних фрез, табл. 42 - торцевих фрез та табл. 43 – дискових фрез.

* Застосовувати збірні складові фрези за ГОСТ 1979-52.

Розглянемо вплив діаметра фрези на продуктивність фрезерування.

Діаметр циліндричної фрези впливає на товщину зрізу: чим більше діаметр фрези Dтим тонше виходить зріз; при одній і тій же подачі sзуб та глибині фрезерування t.

На рис. 327 показаний зріз, що виходить при однакових глибині фрезерування tта подачі sзуб, але за різних діаметрів фрез. Зріз, що виходить при більшому діаметріфрези (рис. 327 а), має меншу товщину, ніж зріз при меншому; діаметрі фрези (рис. 327 б).

Так як питомий тиск зростає зі зменшенням товщини шару, що зрізається. анаиб (див. табл. 38), вигідніше працювати з більш товстими зрізами, тобто за інших рівних умов при меншому діаметрі фрези.

Діаметр фрези впливає на величину шляху, який має пройти фрез для одного проходу.

На рис. 328 показаний шлях, який має пройти фреза при обробці деталі завдовжки L; на рис. 329 - шлях, який має пройти торцева фреза при несиметричному фрезеруванні заготовки довжиною L; на рис. 330 - шлях, який має пройти тортова фреза при симетричному фрезеруванні заготовки довжиною L.

Величина врізання l(шлях врізання):

при роботі циліндричними, дисковими, відрізними та фасонними фрезами залежить від діаметра фрези Dглибини фрезерування tі виражається формулою

при роботі торцевими та кінцевими фрезами при несиметричному фрезеруванні залежить від діаметра фрези Dширини фрезерування Уі виражається формулою

при роботі торцевими фрезами при симетричному фрезеруванні залежить від діаметра фрези Dширини фрезерування Уі виражається формулою

Величина перебігу l 1 вибирається в залежності від діаметра фрези в межах 2-5 мм.

Отже, зменшення шляху врізання і перебігу фрези, т. е. скорочення холостого ходуверстата, доцільно вибирати менший діаметр фрези.

Наприкінці книги у додатках 2 і 3, дано таблиці значень шляху врізання та перебігу фрез.

Діаметр фрези впливає величину крутного моменту: чим менше діаметр фрези, тим менший момент, що крутить, треба повідомити шпинделю верстата.

Таким чином, вибір фрези з меншим діаметром, здавалося б, більш доцільним. Однак із зменшенням діаметра фрези доводиться вибирати більш тонку, тобто менш жорстку фрезерну оправку, тому доводиться зменшувати навантаження на оправлення, тобто зменшувати переріз шару, що зрізається.

Подання

Подача при чорновий обробцізалежить від оброблюваного матеріалу, матеріалу різальної частини фрези, потужності приводу верстата, жорсткості системи верстат - пристосування - інструмент - деталь, розмірів обробки та кутів заточування фрези.

Подача при чистової обробки

залежить від класу чистоти поверхні, позначеної на кресленні деталі.

Основною вихідною величиною при виборі подачі для чорнового фрезерування є подача sзуб.

Для торцевих фрез на вибір подачі sзуб надає спосіб встановлення фрези щодо заготовки, що обумовлює величину кута зустрічі зуба фрези з заготовкою і товщину стружки, що зрізається при вході і виході зуба фрези з контакту з заготовкою. Встановлено, що для торцевої твердосплавної фрези найбільше сприятливі умовиврізання зуба в заготовку досягаються при розташуванні фрези щодо заготівлі, як на рис. 324 в, т. е. при зміщенні фрези щодо заготівлі на величину З = (0,03 - 0,05)D. Таке зміщення осі фрези дає можливість збільшити подачу на зуб проти подачі при симетричному фрезеруванні (мал. 324 а) чавуну і сталі вдвічі і більше.

У табл. 44 наводяться рекомендовані подачі при чорновому фрезеруванні торцевими твердосплавними фрезами для цих двох випадків.

Примітки. 1. Наведені значення чорнових подач розраховані до роботи стандартними фрезами. Працюючи нестандартними фрезами зі збільшеним числом зубів значення подач слід зменшувати на 15 - 25%.

2. У початковий період роботи фрези до зносу, що дорівнює 0,2-0,3 ммчистота обробленої поверхні при чистовому фрезеруванні знижується приблизно на один клас.

Примітка. Великі подачі брати для менших глибини різання та ширини обробки, менші - для більших глибини та ширини обробки.

Примітка. Подачі дано для жорсткої системи верстат - пристрій - інструмент - деталь.

При торцевому фрезеруванні твердосплавними фрезами на величину подачі впливає головний кут у плані φ. Подання, наведені у табл. 44 розраховані на фрези з φ = 60 - 45°. Зменшення кута в плані до 30° дозволяє збільшити подачу в 1,5 рази, а збільшення кута до 90° вимагає зниження подачі на 30%.

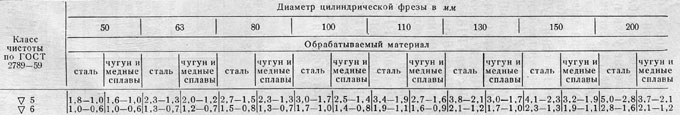

Подачі при чистовій обробці фрезами твердосплавними, наведені в табл. 44, даються на один оберт фрези, так як подачі на один зуб виходять занадто малими. Подачі даються залежно від класу чистоти обробленої поверхні згідно з ГОСТ 2789-59.

У табл. 45 наведені рекомендовані подачі на один зуб фрези при чорновому фрезеруванні площин циліндричними, торцевими та дисковими тристоронніми фрезами з швидкорізальної сталі Р18.

У табл. 46 наведені подачі при чистовому фрезеруванні площин циліндричними фрезами з швидкорізальної сталі Р18, а в табл. 47 - при чистовому фрезеруванні площин торцевими та дисковими тристоронніми фрезами з швидкорізальної сталі Р18. Зважаючи на малі значення подач на один зуб фрези, що виходять при чистовому фрезеруванні, в табл. 46 та 47 наводяться подачі на один оборот фрези.

Слід пам'ятати, що з подачами, зазначеними в табл. 44-47, ставить неодмінною умовою наявність мінімального биття зубів фрези (див. табл. 50).

Примітка. Подачі дано для жорсткої системи верстат - пристосування-інструмент- деталь під час обробки фрезами з допоміжним кутом у плані φ 1 = 2°; для фрез з φ 1 = 0 подачі можна збільшити на 50 – 80%.

Чому швидко тупиться фреза? Від чого відбувається обвуглювання оброблюваного матеріалу (ДСП, МДФ чи дерева) після обробки фрезою? Чому горить фреза? Як запобігти налипанню смол на різальні кромки фрези? Відповідь на перераховані вище питання одна – неправильно підібрана швидкість (частота) обертання фрези.

Сучасне фрезерувальне обладнання для обробки плитних матеріалів ЛДСПабо МДФ оснащено двигунами, що дозволяють досягти швидкості обертання шпинделя понад 20000 об/хв. З одного боку, це впливає на продуктивність обладнання, оскільки збільшується швидкість руху інструменту або швидкість подачі заготовки. З іншого боку зростає якість обробки: зменшується ймовірність підняття ворсу на МДФ, появи задир на деревині та сколів на ламінованому ДСП.

За звичкою, від незнання, або просто від лінощів, щоб не забивати голову усілякими інструкціями з експлуатації, режимами обробки та іншими премудростями, швидкість обертання фрези встановлюється на максимальний рівень, на якому і проводиться обробка всіх матеріалів підряд усіма наявними фрезами. У цьому й криється Головна причинавсіх бід.

Справа в тому, що при високій швидкості (частоті) обертання фрези і низької швидкості подачі заготовки, ріжуча кромка фрези більшу частину часу працює вхолосту, і замість того, щоб зрізати чергову стружку з оброблюваного матеріалу, вона даремно треться про нього. Всім відомо, що відбувається внаслідок тертя – нагрівання. Причому, чим вища швидкість обертання фрези, тим інтенсивніше тертя, і тим сильніше гріється фреза.

Здавалося б, що тут особливого? Ну гріється. Якщо взяти долоню, то рука терпить. А що стане металу?! І всеж…

Чому горить і швидко тупиться фреза

Тепло, що виникає в результаті тертя різців фрези про матеріал, поступово рівномірно розподіляється по всьому корпусу. Тому при короткочасній роботі нагрівання практично не відчувається. Однак у процесі обробки матеріалів саме на ріжучих кромках температура досягає максимальних рівнів. І чим вища швидкість обертання фрези, тим сильніше тертя та нагрівання кромок.

Особливо це помітно на фрезах великого діаметру. Тут лінійна швидкість переміщення зовнішньої частини ріжучої кромки щодо матеріалу набагато вища. У результаті, краї фрези розжарюються і, після остигання, темніють із сизим відливом, а це вірна ознакатого, що метал був нагрітий до того ступеня, коли він починає змінювати свої властивості. Говорячи науковими термінами, у металі вигоряє вуглецева складова, яка надає йому властивостей жорсткості. Якщо згадати яким м'яким і податливим стає звичайний цвях, що побував у розпеченому вугіллі печі або багаття, то легко уявити собі, які нові властивості придбає фреза в результаті перегріву.

Варто додати, що при заточуванні фрези, швидкість обертання точильного кола або диска і ступінь натиску інструменту безпосередньо впливає на нагрівання кромок, що заточуються. Якщо не використовувати рідину, що охолоджує, то будь-який твердосплавний метал перетвориться на звичайний шматок заліза, здатний деформуватися після невеликого навантаження. До речі, саме тому робочий ресурс фрез, свердел і пив після заточування значно зменшується.

Чому горить матеріал

Тут все гранично ясно: в результаті тертя фрези про матеріал утворюється висока температура, під дією якої деревина починає вигоряти. Щоб запобігти дане явище, необхідно зменшити швидкість (частоту) обертання фрези та збільшити швидкість подачі заготовки. Але виконувати ці дії слід за умови, що фреза зберегла своє заточування. В іншому випадку, навантаження на неї, або силовий агрегат, значно зросте, що може призвести до їхньої поломки.

Налипання смол на фрезу

У багатьох деревинах містяться смоли. При виготовленні плитних деревних матеріалів, таких як ДСП та МДФ, у додатку використовують формальдегідні смоли. В процесі механічної обробкицих матеріалів, розігріті тертям, частинки смол закипають, потрапляють на зуби різального інструменту і, разом із пилом, налипають на них. Зазвичай це не викликає суттєвих проблем, якщо режим подачі заготовки та швидкість різання інструменту підібрані правильно. В іншому випадку, коли один із параметрів розрахований неправильно, завищена швидкість обертання фрези та обробка ведеться на низькій швидкості, на різцях інструменту з'являється темний смоляний наліт. Причому, чим сильніша ця невідповідність, тим швидше він утворюється. При цьому знижується якість обробки, на поверхнях, що ламінують, з'являються сколи, деревина починає горіти, інструмент отримує додаткове навантаження, швидко перегрівається і виходить з ладу. Тому підбір частоти обертання фрези та швидкості подачі матеріалів є таким важливим.

Крім правильного розрахунку режиму обробки матеріалів, необхідно приділити увагу догляду за різальним інструментом, тобто своєчасно зчищати смоляний наліт, що утворився, або змивати його звичайною теплою водою.

Розрахунок швидкості (частоти) обертання фрези

Щоб зробити правильний розрахунок швидкості обертання фрези та швидкості її руху необхідно врахувати багато факторів, у тому числі фізико-механічні властивості матеріалу та інструменту, глибину та ширину обробки та ін.

З іншого боку, такі матеріали як МДФ та ДСП обробляються набагато легше, порівняно, наприклад, різними металами. Тому за основу можна взяти виключно показник якості обробки, тобто наявність шорсткості, гребенів, сколів та задирок на обробленій поверхні.

Для більш-менш якісної обробки деревинно-стружкових ламінованих плит необхідно, щоб величина подачі на один зуб фрези (або по-простому, товщина стружки, що виходить з-під різця) становила 0,05 – 0,15 мм. Отже, звичайна двурезцовая фреза за оборот має зрізати 0,1 – 0,3 мм, а й за 15000 оборотів – 1500 – 4500 мм. Тобто швидкість подачі матеріалу на фрезу, при 15000 об/хв, повинна становити 1,5-4,5 м/хв, або 25-75 мм/сек.

Якщо потрібно зробити обробку на низькій швидкості подачі, наприклад, при роботі ручним фрезером, то розрахунок швидкості обертання фрези можна зробити виходячи зі швидкості руху фрезера, здійснюючи обчислення у зворотному порядку. Допустимо, обробка матеріалу ведеться зі швидкістю 10 мм/сек, або 600 мм/хв. При величині подачі на один зуб дорівнює 0,1 мм та роботі дворізцевою фрезою необхідна швидкість обертання фрези складе 600/(0,1× 2) = 3000 об/хв.

Техніка безпеки під час роботи з фрезами

Як правило, виробники фрезерувального обладнання та інструменту додають до своєї продукції інструкції з безпеки та вказують рекомендовані режими роботи фрез. Нижче в таблиці представлені безпечні параметри швидкості обертання фрези в залежності від діаметра.

|

Діаметр фрези, мм |

Максимальна швидкість обертання фрези, об/хв |

|

До 25 |

24000 |

|

26 – 50 |

18000 |

|

51 – 63 |

16000 |

|

64 – 75 |

14000 |

|

76 – 87 |

12000 |

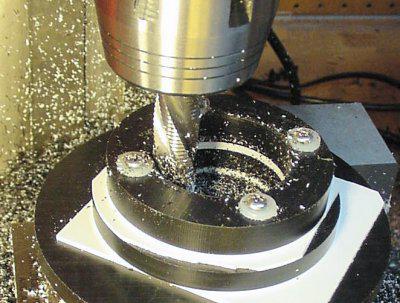

Одним із способів обробки матеріалів є фрезерування. Воно використовується для обробки металевих та неметалічних заготовок. Робочий процес контролюється за допомогою

Суть процесу

Фрезерування здійснюється з метою глибокої чорнової та чистової обробки, формування певного профілю поверхні (пази, канавки), нарізування зубів на зубчастих колесах, коригування форми, художнього виточування візерунків та написів.

Робочий інструмент - фреза - здійснює головний обертовий рух. Допоміжною є поступальна подача заготівлі щодо її ходу. Цей процес має уривчастий характер. Його найважливіша особливість, яка відрізняє від точення та свердління - той факт, що кожен зуб працює окремо. У зв'язку з цим для нього характерна наявність ударних навантажень. Зменшити їх вплив можна з урахуванням раціональної оцінки ситуації та підбору режимів.

Основні поняття про роботу фрезерних верстатів

Залежно від способу розташування шпинделя і кріплення фрези в ньому, від видів дій, що здійснюються, і від способів управління, виділяють основні типи фрезерувального обладнання:

- горизонтальні;

- вертикальні;

- універсальні;

- фрезерні верстати з ЧПУ.

Основні вузли вертикально-фрезерного верстата:

- Станина, в якій розміщується коробка швидкостей, що регулює обертання вертикально встановленого шпинделя та закріпленої на ньому фрези.

- Стіл, що включає консоль з поперечними полозками для кріплення і переміщення заготовки і коробку подач, що регулює рух подачі.

горизонтально- фрезерних верстатахінструмент закріплюється горизонтально. А універсальні мають кілька різновидів.

Існує універсальне горизонтальне обладнання, для якого характерна наявність оборотності столу і тим самим розширення спектра можливих виконуваних робіт. Крім того, є широкоуніверсальне, що має у своїй будові обидва шпинделі і дозволяє здійснювати всі види фрезерування.

Фрезерні верстати з ЧПУ відрізняються наявністю програмного забезпеченняі комп'ютерного керування. Вони призначені для художньої обробкизаготовок, у тому числі у 3D-форматі.

Класифікація фрез

Фрези – це пристосування для різання. Основні фізичні параметри, за допомогою яких вони оцінюються: висота, діаметр, величини фаски та потилиці, окружний крок. Існує їх велика різноманітність, що розподіляються за різними ознаками:

- за типом поверхонь, що обробляються (для дерева, пластику, сталі, кольорових металів та ін);

- за напрямом руху обертання - праворізальні та ліворізальні;

- залежно від конструкційних особливостей- цілісні, напайні, складні (мають вставні ножі), зварені;

- формою: конічні, циліндричні, дискові;

- залежно від умов роботи та вимог до різальної частини, можуть виготовлятися з різних матеріалів. До них відносяться: вуглецева інструментальна та (легована, з підвищеним вмістом вольфраму), твердий сплав(міцний – для чорнової обробки, зносостійкий – для чистової). Поширені варіанти, коли корпус виготовлений з вуглецевої або швидкорізальної сталі, а ножі - вставні твердосплавні;

- залежно від призначення: циліндричні, торцеві, кінцеві, прорізні, відрізні, фасонні.

Найбільш інформативні ознаки: матеріал ріжучої кромки та призначення.

![]()

Види фрез для плоских поверхонь

З метою зняття шарів матеріалу на горизонтальних, вертикальних або похилих площинах, використовуються циліндричні та торцеві фрези.

Інструмент першого виду може бути цілісним або з насадними ножами. Великі цілісні фрезерувальні насадки призначені для чорнової обробки, а малі – для чистової. Вставні ножі для складних ріжучих головок можуть бути виготовлені із швидкорізальної сталі або обладнані пластинками із твердих сплавів. Твердосплавні фрези мають більшу продуктивність роботи, ніж виготовлені з легованого сталевого сплаву.

Торцева застосовується для подовжених площин, її зубці розподіляються на торцевій поверхні. Великі складні використовуються для широких площин. До речі, для зняття стружки з тугоплавких металів, що складно обробляються, обов'язково наявність твердосплавних ножів. Для застосування цих груп фрезерувальних пристроїв потрібна значна ширина та довжина виробу.

Види інструментів для художнього фрезерування

Для надання матеріалу певного профілю, нанесення візерунка, формування нешироких заглиблень застосовуються кінцеві та дискові фрезерувальні насадки.

Кінцева або поширена для вирізування пазів, вузьких та криволінійних площин. Всі вони - цілісні або зварені, ріжуча частина з швидкорізальної може бути наплавлений твердосплав, а корпус зроблений з вуглецевої сталі. Існують малозахідні (1-3 спіралі) та багатозахідні (4 і більше). Використовуються для верстатів з ЧПУ.

Дискова - це також пазова фреза. Вона може бути застосована для канавок, пазів, нарізування зубів на зубчастих колесах.

Художнє фрезерування здійснюється на деревині, металі, ПВХ.

Види фрез для обробки кромок

Зняття стружки з кутів, надання їм раціональної форми, моделювання, поділ заготовки на частини можна реалізовувати за допомогою шліцевих, кутових та фасонних фрезерувальних насадок:

- Відрізна та шліцева має те саме призначення, що й дискова, проте найчастіше використовуються для надрізів та відділення зайвих частин матеріалу.

- Кутова необхідна для кромок деталей та кутів. Існують однокутові (лише одна ріжуча частина) та двокутові (ріжучими є обидві конічні поверхні).

- Фасонна використовується для складних конструкцій. Може бути напівкруглою або увігнутою. Часто застосовується для нарізування профілю мітчиків, зенкерів, спіральних свердлів.

Практично для всіх типів можлива цільна сталева конструкціяабо доладна, з наявністю вставних твердосплавних ножів. Твердосплавні фрези мають якісно вищі показники роботи та її тривалість для інструменту в цілому.

Класифікація видів фрезерування

Існує кілька класифікаційних ознак, за якими поділяють види фрезерування:

- за способом розташування шпинделя та фрези, відповідно, на горизонтальне та вертикальне;

- за напрямом руху, на зустрічний та попутний;

- в залежності від інструменту, що використовується, на циліндричне, торцеве, фасонне, кінцеве.

Циліндрична обробка застосовна для горизонтальних площин, що здійснюється за допомогою відповідних фрез на горизонтальних верстатах.

Кінцеве оздоблення забезпечує формування необхідного профілю криволінійним канавкам, свердлам та приладам.

Фасонна обробка здійснюється для поверхонь зі складною конфігурацією: кутів, кромок, пазів, нарізування зубів

Незалежно від виду робіт і оброблюваних матеріалів, результат повинен відрізнятися високою гладкістю фінішного шару, відсутністю зазубрин, точністю обробки. З метою одержання чистої обробленої поверхні важливо контролювати величини подач заготовки по відношенню до інструменту.

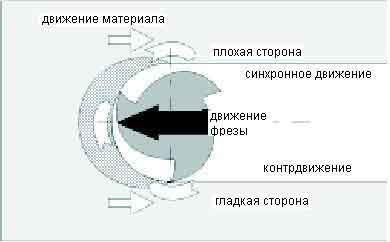

Зустрічне та попутне фрезерування

Коли виконується фрезерування металу зустрічного типу – заготовка подається назустріч обертальним рухам насадки. При цьому зубці поступово врізаються в метал, що обробляється, навантаження збільшується прямопропорційно і рівномірно. Однак перед врізанням зуба в деталь він деякий час ковзає, утворюючи наклеп. Це прискорює вихід фрези з робочого стану. Використовується при чорновій обробці.

При виконанні попутного типу - заготівля подається протягом обертальних рухів інструменту. Зуби працюють ударно під великими навантаженнями. Потужність на 10% нижча, ніж при зустрічному фрезеруванні. Здійснюється під час чистової обробки деталей.

Основні поняття про фрезерні роботи на верстатах з ЧПУ

Вони характеризуються високим ступенемавтоматизації, точністю робочого процесу, високою продуктивністю. Фрезерування на верстаті з ЧПУ здійснюється найчастіше за допомогою торцевих або

Останні - найбільш широко використовувані. При цьому, залежно від матеріалу, що обробляється, відповідного типу утворює стружки, заданих параметрів програмного забезпечення, використовуються різні кінцеві фрези. Вони класифікуються за кількістю заходів спіралей, які забезпечують наявність ріжучих кромок і канавне відведення стружки.

Матеріали із широкою стружкою доцільно фрезерувати за допомогою інструментів малої кількості заходів. Для твердих металів з характерною стружкою зламу необхідно вибирати фрезерувальні пристрої великою кількістюспіралі.

Використання фрез для верстатів з ЧПУ

Малозахідні фрези для ЧПУ можуть мати від однієї до трьох ріжучих кромок. Вони використовуються для дерева, пластмаси, композитів та м'яких м'яких металів, що вимагають швидкого відведення широкої стружки. Застосовуються для чорнової обробки заготовок, яких не ставляться високі вимоги. Для даного інструментухарактерна невелика продуктивність, невисока жорсткість.

За допомогою однозахідних здійснюється художнє фрезерування алюмінію.

Широко використовуються дво- і тризахідні кінцеві. Вони забезпечують жорсткість вищих значень, якісне відведення стружки, дозволяють працювати з металами середньої твердості (наприклад, зі сталлю).

Багатозахідні фрези для ЧПУ мають понад 4 різальні кромки. Застосовуються для металів середньої та високої твердості, для яких характерна дрібна стружка та високий опір. Їм властива значна продуктивність, вони актуальні для чистової та напівчистової обробки та не розраховані на роботу з м'якими матеріалами.

З метою правильного виборуінструменту для верстатів з ЧПУ важливо враховувати режим різання при фрезеруванні, а також всі характеристики поверхні, що обробляється.

Режими різання

Для забезпечення потрібної якості фрезерованого шару важливо правильно визначити та підтримувати необхідні технічні характеристики. Основними показниками, що описують та регулюють фрезерувальний процес, є режими роботи.

Розрахунок режимів різання при фрезеруванні проводиться з урахуванням основних елементів:

- Глибина (t, мм) - товщина металевої кулі, яка знімається за один робочий хід. Вибирають її з урахуванням припуску на обробку. Чорнові роботи провадяться за один прохід. Якщо припуск становить понад 5 мм, то фрезерування проводять у кілька проходів, причому останній залишають близько 1 мм.

- Ширина (B, мм) - ширина оброблюваної поверхні у напрямі, перпендикулярному руху подачі.

- Подача (S) – довжина переміщення заготовки щодо осі інструменту.

Вирізняють кілька взаємопов'язаних понять:

- Подача на один зуб (S z , мм/зуб) - Зміна положення деталі при повороті фрези на відстань від одного робочого зуба до наступного.

- Подача на один оборот (S об, мм/об) - переміщення конструкції при повному обороті фрезерувальної насадки.

- Подача за хвилину (S хв, мм/мин) - важливий режим різання при фрезеруванні.

Їх взаємозв'язок встановлюється математично:

S хв = S про * n = S z * z * n,

де z- кількість зубів;

n- Частота обертання шпинделя, хв -1 .

На величину подачі також впливають фізичні та технологічні властивостіоброблюваної площі, міцність інструменту та робочі характеристики механізму подач.

Розрахунок швидкості різання

Як номінальний розрахунковий параметр приймають ступінь швидкого обороту шпинделя. Фактична швидкість V, м/хв залежить від діаметра фрези і частоти її рухів, що обертаються:

Частота обертання фрезерного інструменту визначається:

n=(1000*V)/(π*D)

Маючи інформацію про хвилинну подачу, можна визначити необхідний час для заготівлі з довжиною L:

Розрахунок режимів різання при фрезеруванні та їх встановлення актуально здійснювати перед налагодженням верстата. Встановлення раціональних заданих параметрів з урахуванням характеристик інструменту та матеріалу деталі забезпечує високу продуктивність робіт.

Неможливо ідеально підібрати режим різання при фрезеруванні, проте можна керуватися основними принципами:

- Бажано, щоб діаметр фрези відповідав глибині обробки. Це забезпечить очищення поверхні за прохід. Тут головний чинник - матеріал. Для занадто м'яких цей принцип не діє - існує ризик зняття стружки, більшої завтовшки, ніж необхідно.

- Ударні процеси та вібрації неминучі. У зв'язку з цим збільшення значень подачі веде до зниження швидкості. Оптимально розпочинати роботу з подачі на зуб, що дорівнює 0,15 мм/зуб, а в процесі – регулювати.

- Частота обертання інструмента не повинна бути максимально можливою. В іншому випадку існує ризик зниження швидкості різання. Її підвищення можливе зі збільшенням діаметра фрези.

- Збільшення довжини робочої частини фрези, перевага великої кількості зубів знижують продуктивність та якість обробки.

- Орієнтовні значення швидкостей для різних матеріалів:

- алюміній – 200-400 м/хв;

- бронза – 90-150 м/хв;

- нержавіюча сталь- 50-100 м/хв;

- пластмаси – 100-200 м/хв.

Краще починати із середньою швидкістю, а в процесі коригувати її в меншу або більшу сторону.

Режим різання при фрезеруванні важливо визначати як математично чи з допомогою спеціальних таблиць. Для правильного вибору та встановлення оптимальних параметрівдля верстата та потрібного інструментунеобхідно оперувати деякими особливостями та особистим досвідом.

Режими різання

Лівозахідні фрези

Чому фрезерування проти подачі краще.Проблема: 2-західна фреза плавить PVC-пінопласт.

Рішення:вибирають менше оборотів або фрезерують однозахідною фрезою. (Малюнок)

1. Занурення:

Фреза повинна мати можливість проникати торцем у матеріал (бурова функція).

2. Кромка різу:

Як правило, канти проходу відрізняються один від одного. Контрсторона руху "гарніша" ніж сторона синхронності. Це особливо видно при використанні 1-західної фрези, а також фрезерування алюмінію.

Порада;Фрезеруйте внутрішні контури за годинниковою стрілкою, зовнішні проти годинникової. Таким чином "погана" сторона виявляється у стружці

3. Виведення стружки:

Стружка повинна відводитись швидко, щоб порожнини фрез не заповнювалися, і в результаті фреза не ламалася. Чим глибше і з більшою швидкістю відбувається фрезерування, тим складніше виведення стружки. Вказівки: Не фрезеруйте глибше ніж на подвійну чи потрійну кількість діаметрів фрези. Глибокі пази проходьте в кілька проходів. При фрезеруванні полістиролу та ін пластиків має сенс застосовувати фрези з відполірованими канавками для кращого виведення.

4. Тепловіддача/змазування:

Фреза не повинна бути занадто гарячою: З одного боку, інструмент з занадто високою температуроювтрачає свої властивості, з іншого боку - ще критичнішою - пластмасова і алюмінієва стружка може "залипати" в жолобах, перешкоджаючи виведенню стружки і як наслідок вести до поломки фрези. При обробці металів обов'язково необхідно рекомендувати мастило. Вказівка: Зі спиртом або спеціальними емульсіями можна фрезерувати алюміній та кольорові метали, при обробці плексигласу можна використовувати мильну воду.

5. Небезпека поломки:

зростає лінійно зі зростаючою подачею і з зростаючою глибиною занурення: Подвійна подача означає подвійний дробовий ризик, подвійна глибина занурення означає вже восьмикратний дробовий ризик.

Вказівки:

Краще фрезерувати кількома проходами менш глибоко та з вищою швидкістю подачі. Використовуйте фрезу по можливості з найкоротшою довжиною ріжучої частини. Затягніть її якомога більше. Загальне правило: затискається в патроні (цанг патрона) одна третина загальної довжини фрези.

Права нарізка виводить стружку на верх.

Фреза правої нарізки сприяє виведенню стружки нагору, що добре для безперервного виведення, проте має недолік полягає в тому, що фреза як штопор також рухає вгору основний матеріал (заготівлю), "мохрит" при фрезеруванні деревини або "заривається" при обробці тонкого листового матеріалу(наприклад жерсті). Фреза з лівою гвинтовою лінією навпаки натискає на матеріал вниз і при фрезеруванні волокнистих матеріалів, таких як деревина або картон, Ви досягаєте гладкішого верхнього краю (волокна не піднімаються, а "втискаються" в основний матеріал). Але тут негативним факторомвиступає утрудненість виведення стружки.

Вказівка:

У стандартних випадках використовуйте фрезу правої нарізки.

Фрези лівої нарізки вигідні для неглибоких проходів у тонких матеріалах, де небезпека "заривання" і ривка нагору заготівлі правої нарізки велика. Однак, чим жорсткіший матеріал Ви використовуватимете, тим швидше Ви можете відмовитися від фрези лівої гвинтової лінії.

A. Права нарізка (нормальна форма):

Виводять стружку нагору. Фреза має тенденцію "зариватися" і піднімати базовий матеріал.

"ефект штопора".

B. Ліва гвинтова лінія (особлива форма): Виводить стружку вниз при обробці з торця, або використовується при роботі у відфрезерованій порожнині. Фреза натискає на базовий матеріал (протилежність "ефекту штопора").

Чи не пристосовано для глибокого фрезерування.

Вид фрези: 1 чи 2 леза?

Фрез нескінченно багато, але по суті ми робимо різницю між гострими та притупленими. Чим гостріше лезо, тим швидше зношується вершина.Загальне правило:Чим вище міцність матеріалу, тим більше плоске заточування має бути у леза. Таке заточування підходить для твердих металів (наприклад, латунь). Більш гостре заточування "риб'ячий хвіст" для пластмас, деревини та м'якого алюмінію. Леза - це швидкозношувані частини фрези. У фрезах з більшим ніж одне лезо навантаження розподіляється, і підвищується стійкість. Ці фрези біжать швидше, менше вібрують у важких матеріалах (наприклад, нержавіюча сталь). У декількох лез - за тих же умов фрезерування - стружка виявляється тонше, внаслідок чого в результаті створюється більш гладка поверхня.

Вибір "ідеального" типу фрези завжди залежить від матеріалу, що обробляється:

При фрезеруванні "м'яких" матеріалів:м'яких пластмас (ПВХ, плексиглас, пінопласти), дерев'яних матеріалів(деревина, волокниста плита, фанера, ДСП), м'яких сортів алюмінію та сендвічів (алюміній/пластмаси) у виграші гострі 1-західні фрези. Тому що тут проблема більш швидкого затуплення краще ніж небезпека засмічення та поломки фрези.

Для жорстких пластмаспридатні гострі 2-західні, з профілем риб'ячого хвоста.

При обробці жорсткіших металівтаких як латунь можна рекомендувати 2-західні фрези із плоским заточуванням.

При фрезеруванні вкрай жорстким конструкційної сталі

або зовсім високоякісної сталі, використовують три-чотири західні фрези.

Однозахідна фреза у поперечному розрізі

Один ніж залишає великий відкритий простір

для виведення стружки

Тризахідна фреза у поперечному розрізі

Три леза суттєво зменшують простір

для виведення стружки

Відмінності між фрезою та гравером

Багато хто використовують поняття "Фреза" та "Гравер" як синоніми. Проте йдеться про два різні інструменти.

Гравер - це простий інструмент, розділений навпіл циліндр, з наступним заднім шліфуванням.

Форма може бути різна; найбільш поширені трикутні. На противагу фрезам у них немає спіралеподібного жолоба для відведення стружки.

Матеріал фрези: HSS або твердосплавні?

У рекламній техніці переважно використовуються фрези із твердого сплаву.

Твердий сплав (HM) – дорогий, штучний продукт, який агломерується з найдрібніших порошків (наприклад, Wolfram-Carbid). У процес агломерації одночасно створюється форма фрези і згодом не змінюється, (тільки заточується). Твердий сплав вкрай жорсткий і зносостійкий, проте сприйнятливий до вібрацій і ударів. Важливо при використанні фрез HM мати стабільний, можливо більш важкий та масивний верстат, шпиндель з точним обертанням та високоякісні цанги затискача. Фрезерований матеріал повинен бути жорстко і нерухомо зафіксований на верстаті.

Швидкорізальна сталь (HSS) використовується насамперед, там, де твердий сплав дуже чутливий: при фрезерній обробці нержавіючої листової сталі, на хитких машинах, або у випадках, коли жорсткість фіксації недостатньо забезпечена. HSS значно швидше зношується, але загроза передчасної поломки менша через її в'язкість.

Життя фрези HSS з покриттям значно збільшується. Наприклад, для нітриду титану (TiN) термін служби збільшується у шість разів.

Titan-Nitrid значно жорсткіше ніж HSS, а також жорсткіше ніж HM. З Titan-Nitrid покриттям інструменти HM служать також довше, хоча різниця у твердості незначна.

Більш значно покриття відбивається на кількість обертів та подачу. Її можна збільшувати та укорочувати таким чином час обробки. При фрезеруванні алюмінію TiN запобігає запіканню алюмінію у фрезі, що вселяє страх. Покриття діє як тефлон у сковороді (стружка ковзає)

Число оборотів та оптимальна подача

Найкращі важливі параметрипри фрезеруванні - це число оборотів та подача. Ці таблиці збігаються з більшістю рекомендацій виробників фрез. (Якщо є сумніви, дізнайтеся у постачальника, які режими він рекомендує для свого продукту).Спочатку беруть рекомендовану для оброблюваного матеріалу швидкість різання та застосовують її у формулі для розрахунку числа оборотів.

Якщо використовуються не дуже жорсткий верстат, то оборотів визначається у верхній області, а подача в нижній області. Якщо число оборотів відоме, далі за формулою обчислюють подачу.

Принципово вважається: Чим вище швидкість різання (vc = p * d * n), тим гладкішою буде поверхня. Однак, затуплення фрези теж зростає зі збільшенням швидкості різання.

Процедура розрахунку:

1. Число оборотів n:

Виберіть швидкість різання vcз таблиці. (Якщо швидкість різання матеріалу сильно варіюється, уточніть у довідниках).

На підставі даних обчисліть кількість обертів шпинделя

N = (vc * 1000) / (3.14 * d)

F = n * fz * z

fz = подача на 1 зуб

z = кількості лез

Приклад:

Ви хочете фрезерувати 2-західною фрезою, діаметром 3 мм твердий алюміній. З таблиці Ви знаходите: vc = 100...200 м/хв. З цього Ви розраховуєте:Макс. число оборотів: n = (200 * 1000) / (3.14 * 3) = 200 000 / 9.42 = 21.230 U/min

Відповідна подача: f = 21230*0.04*2= 1698 мм/хвВисока швидкість подачі – особливо в металах – вимагає стабільної та безшумної машини. Крім того, глибина паза не повинна бути занадто великою (близько 1*d1).

Для менш стабільних машин або при підвищеній глибині фрезерування режим розраховується так:Макс. число обертів:

n = (200 * 1000) / (3.14 * 3) = 200 000 / 9.42 = 21.230 U/min(як вище)

Мінім. число оборотів: n = (100 * 1000) / (3.14 * 3) = 100 000 / 9.42 = 10.615 U/min

Відповідна подача (мінімальна): f = 10615 * 0.04 * 2 = 849 мм/хвВи комбінуєте n=21230 U/min та f=849 mm/min.

Контррух та синхронний рух

Як виникають різні канти розрізу:Лезо входить з навітряного боку у матеріал. У контробласті руху фреза біжить проти матеріалу. Товщина стружки буде в основі подачі в матеріал постійно більшим. В області синхронності фреза біжить із матеріалом, товщина стружки зменшується до виходу. Заштрихована область показує відносну товщину стружки кожної її позиції за оборот. Лезо в контрруху постійно "забирає" матеріал, у той час як у синхронній лише невеликий обсяг забирається безпосередньо перед виходом леза у повітря. Тому останній шматочок часто як би "виривається". У цьому й полягає причина, чому контрсторона руху завжди гладкіша, ніж сторона синхронності.

| Яка фреза для якого матеріалу | 1-західна | 2-західна | 3-західна | |||

| грубо | чисто | грубо | чисто | грубо | чисто | |

| Дерев'яні матеріали | ||||||

| М'яка деревина (сосна) | ++ | 0 | +(+) | 0 | 0 | - |

| Тверда (дуб, бук), фанера, МДФ | +(+) | 0 | ++ | 0 | +(-) | - |

| Пластмаси | ||||||

| ПВХ, Полістирол, Тефлон, Піни | ++ | + | + | 0 | - | -- |

| Дюропласт, Матеріали з бакелітом (ДСП) | + | + | ++ | + | + | - |

| Плексиглас налитий | ++ | + | +(+) | - | 0 | - |

| Метали | ||||||

| М'який алюміній (Alucobond) | ++ | + | + | 0 | - | -- |

| Жорсткий алюміній (Floxal) | 0 | + | + | ++ | 0 | + |

| Латунь, бронза, мідні сплави | -- | - | 0 | +(-) | + | ++ |

| Конструкційна сталь | -- | -- | - | + | - | ++ |

| Високоякісна сталь | -- | -- | -- | - | -- | + |

| ++ Дуже добре + Добре 0 Задовільно |

- Погано -- Не підходить |

|||||

При обробці твердих сортів сталей використовують 4 і більшу кількість лез.

Часткове або повне використання даного матеріалутільки за погодженням, і з обов'язковим посиланням на першоджерело

Установки для автоматичного зварювання поздовжніх швів обечайок - у наявності на складі!

Висока продуктивність, зручність, простота в управлінні та надійність в експлуатації.

Зварювальні екрани та захисні шторки - у наявності на складі!

Захист від випромінювання при зварюванні та різанні. Великий вибір.

Доставка по всій Росії!

Послідовність розрахунку режимів різання під час обробки заготовок різними фрезами викладена у довіднику Режими різання металів: Довідник / Ю.В. Барановський, Л.А. Брахман, А.І. Гдалевич та ін - М.: НИИТАвтопром, 1995. - 456 с. (Розд. 2, карта Ф-1). Наприклад розглянемо методику розрахунку режимів різання на одношпиндельних фрезерних верстатах з прямолінійною подачею.

1. Розрахунок довжини робочого ходу L р.х. , мм (при обробці кількох деталей їх комплект розглядається як одна деталь), з урахуванням довжин L, розрахованих для окремих інструментів, та послідовності їх роботи проводиться за формулою

L Р.г. = L р + L п + L д,

де L р - Довжина різання, рівна довжині обробки, виміряної в напрямку подачі; L п - величина підведення, врізання та перебігу інструменту (значення L п див. у Додатку 5 довідника Режими різання металів: Довідник / Ю.В. Барановський, Л.А. Брахман, А.І. Гдалевич та ін. - М.: НДІТАвтопром, 1995. - 456 с.); L д - додаткова величина ходу, викликана у ряді випадків особливостями налагодження та конфігурації деталей.

2. Призначення розрахункової подачі на зуб фрези S z , мм/зуб, виробляють картою Ф-2. При цьому враховують такі вихідні дані: матеріал, що обробляється, і його твердість; тип та інструментальний матеріал фрези; в залежності від типу фрези - глибина різання t, ширина фрезерування B, діаметр фрези d та число зубів z. Наприклад, при обробці чавуну торцевими та дисковими фрезами подачу на зуб фрези S о можна вибрати за табл. 2.8 (фрагмент карти Ф-2), а відповідну їй подачу S визначити за формулою

Примітки. 1. Великі значення подач необхідно застосовувати за жорсткої технологічної системи, менші - за її зниженою жорсткості.

2. Найменші значення подач необхідно застосовувати при прорізуванні глибоких пазів і під час роботи фрезами невеликих розмірів.

3. Призначення стійкості інструменту T р, хв, проводиться за картою Ф-3 залежно від типу фрези та її діаметра d, площі поверхні фрезерованої F і коефіцієнта завантаження фрези К за формулою

Т р = Т м λК,

де Т м - стійкість у хвилинах основного часу; λ - коефіцієнт часу різання; К - коефіцієнт, що враховує нерівномірність завантаження інструмента.

Значення коефіцієнтів, що входять у формулу, вказані в карті Ф-3.

4. Розрахунок швидкості різання v, м/хв, частоти обертання шпинделя n, об/хв, і хвилинної подачі S м, мм/хв, для різних фрез проводиться в чотири етапи в залежності від оброблюваного матеріалу, типу та інструментального матеріалу фрези, діаметра фрези d та числа зубів z, подачі S z , глибини різання t або ширини фрезерування B, а також стійкості інструменту T р.

1 - Дані з оброблюваності конструкційних матеріалів, інструментальних матеріалів та мастильно-охолоджувальних рідин представлені в Додатках 1, 2, 3 довідника Режими різання металів: Довідник / Ю.В. Барановський, Л.А. Брахман, А.І. Гдалевич та ін - М.: НИИТАвтопром, 1995. - 456 с.

4.2. Розрахунок частоти обертання шпинделя п, що відповідає рекомендованій швидкості v, для кожного інструменту за формулою

п = 1000v/(πd).

4.3. Призначення частоти обертання шпинделя n за паспортом верстата (не рекомендується перевищувати мінімальні значення, визначені етапі 4.2, більш як 15 %).

Швидкість різання v, м/хв визначається за формулою:

v=v табл K 1 K 2

де v табл - швидкість різання за таблицею, м/хв; K 1 - коефіцієнт, що залежить від марки оброблюваного чавуну та інструментального матеріалу; K 2 - коефіцієнт, що залежить від стійкості інструменту T р.

4.4. Розрахунок хвилинної подачі мм/хв, за формулою

та уточнення її за паспортом верстата.

5. Розрахунок основного часу T o , хв при обробці комплекту деталей, встановлених на столі верстата,

T o = L р.х. S м,

де L Р.Х. - Довжина робочого ходу, мм (див. етап 1); S м – хвилинна подача, мм/хв (див. етап 4.4).

6. Коригування режимів різання відповідно до даних Додатка 7 (Режими різання металів: Довідник / Ю.В. Барановський, Л.А. Брахман, А.І. Гдалевич та ін. - М.: НИИТАвтопром, 1995. - 456 с. ), коли час T o розрахований на етапі 5, менше основного часу, відповідного заданої продуктивності.

7. Виконання перевірочних розрахунків за потужністю різання N p складається з двох етапів.

7.1. Визначення значення кВт для кожної фрези за формулою, наведеною в карті Ф-6:

де N r - потужність різання за даними графіка (див. карту Ф-6), яка визначається в залежності від об'єму зрізуваного шару Q в одиницю часу (при ваганнях потужності різання через змінне число одночасно працюючих зубів значення N r , приймають рівним середньому значення потужності); К - коефіцієнт, що залежить від оброблюваного матеріалу та його твердості.

Значення цього коефіцієнта наведено нижче.

Значення Q, см 3 /хв, визначають за формулою

Q=tBS м/1000,

де t – глибина різання, мм; В – ширина фрезерування, мм; S м – хвилинна подача, мм/хв.

7.2. Перевірка потужності двигуна провадиться за даними Додатка 6 довідника Режими різання металів: Довідник / Ю.В. Барановський, Л.А. Брахман, А.І. Гдалевич та ін - М.: НИИТАвтопром, 1995. - 456 с.